Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-07-04 Źródło:Ta strona

Jak panelizacja PCB i objętość wpływają na koszty montażu, mają kluczowe znaczenie dla zmniejszenia wydatków produkcyjnych i zwiększenia wydajności. Niezależnie od tego, czy jesteś menedżerem ds. Uruchamiania sprzętowego, czy pozyskiwania, zrozumienie, w jaki sposób panelowanie, objętość zamówienia i strategie produkcyjne Niższe koszty montażu PCB pomaga zmaksymalizować wydajność przy minimalizowaniu odpadów. W tym przewodniku zbadamy, w jaki sposób zaprojektowanie, planowanie wolumenu i procesowanie panelu inteligentnego mogą zoptymalizować linię produkcyjną PCB. Zanurz się, aby odkryć praktyczne, przydatne wskazówki, aby kontrolować koszty PCB, zachowując jednocześnie jakość i szybkość.

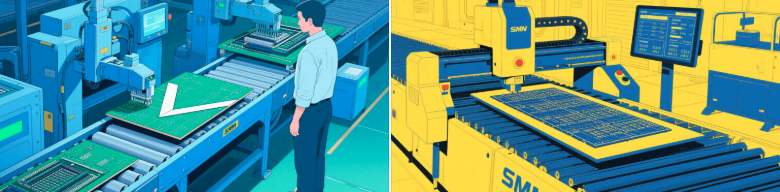

Panelowanie to technika w produkcji PCB, w której wiele płyt jest łączonych w pojedynczym panelu. Ta metoda poprawia przepustowość produkcji, zmniejsza koszty obsługi i chroni małe tablice podczas przetwarzania. Łącząc płyty, producenci mogą zoptymalizować wykorzystanie materiału PCB i zwiększyć wydajność.

Panelowanie oferuje kilka korzyści dla montażu. Umożliwia szybsze umieszczenie SMT poprzez przetwarzanie wielu płyt w jednym przebiegu. Zmniejszona obsługa i wydajna depanlizacja oszczędzają czas i obniżają koszty. Ponadto lepsze wykorzystanie materiałów obniża koszty na jednostkę, dzięki czemu jest opłacalne zarówno dla małych, jak i dużych przebiegów produkcyjnych.

Metody paneli obejmują scenariusz V, routing zakładki i paneliowanie stałego zakładki. Każda metoda ma swoje zalety i wady:

Scoring V: przecina rowki w kształcie litery V wzdłuż krawędzi, dzięki czemu separacja jest łatwa. Nadaje się na tablice, które mogą wytrzymać stres.

ROUTing Tab: Używa małych kart do trzymania płyt razem, umożliwiając czyste separację. Najlepsze dla wrażliwych płyt.

Solidne panele zakładki: Silniejsze zakładki zapewniają dodatkowe wsparcie, idealne dla większych płyt. Wymaga więcej wysiłku, aby się rozdzielić.

Depanelizacja to proces oddzielania poszczególnych płyt od panelu. Opcje obejmują ręczne i depanowanie maszynowe. Zarządzanie stresem na deskach podczas separacji ma kluczowe znaczenie dla uniknięcia szkód. Bilansowanie kosztów i ochrony plonów zapewniają wydajną i niezawodną produkcję.

| Metoda | Plus | Cons |

|---|---|---|

| Scenariusze V. | Łatwa separacja, odpowiednia dla solidnych desek | Może powodować stres, a nie idealny dla wrażliwych płyt |

| ROUTowanie zakładki | Czysta separacja, odpowiednia dla wrażliwych płyt | Bardziej złożona konfiguracja, wyższy koszt początkowy |

| Solidne panelowanie zakładki | Silne wsparcie, idealne dla większych desek | Wymaga więcej wysiłku w celu oddzielenia, wyższych kosztów pracy |

Rozumiejąc panelowanie, producenci mogą zoptymalizować swoje procesy pod kątem kosztów i wydajności.

Wyższe tomy niższe koszty na jednostkę przy użyciu korzyści skali. Fabrykciści rozpowszechniają koszty konfiguracji na większej liczbie płyt, zmniejszając indywidualne ceny. Domy montażowe oszczędzają konfigurację podajnika, programowanie maszynowe i czas kalibracji operatora.

Duże zamówienia poprawiają wydajność paneli, pozwalając producentom gniazdującym deski do zminimalizowania złomu. Zyskujesz lepszą wydajność materiału na panel, ograniczając odpady FR-4.

Na przykład opuszczenie 10 małych płyt w panelu 250 mm x 250 mm może pozostawić nieużywane obszary. Skalowanie do 50 płyt pozwala inżynierom zoptymalizować układy, używając prawie całej przestrzeni podłoża. Zmniejszone marnotrawstwo objętości zmniejsza również koszty usuwania i przechowywania, utrzymując warsztaty zorganizowane podczas obniżania ukrytych wydatków.

Zamówienia o wysokiej objętości ryzykują przedłużenie czasów realizacji, jeśli produkcja nie jest odpowiednio zaplanowana. Maszyny potrzebują dłuższych ciągłych przebiegów, a producenci PCB priorytetowo traktują duże zadania. Aby zrównoważyć dostawę, podziela zamówienia na planowane partie i użyj rozłożonego planowania. Częściowe przesyłki pomagają uniknąć głodu w celu uzyskania krytycznych kompilacji przy jednoczesnym wykorzystaniu cen wolumenu.

Elastyczne strategie czasu realizacji wyrównują łańcuch dostaw i zmniejszają wąskie gardła w produkcji w środowiskach o wysokiej zawartości.

Niskimi mieszczanami, wysokiej objętości, upraszczają programowanie i konfigurację podajnika, zmniejszając odpady zmiany. Maszyny pozostają produktywne bez częstych przestojów. Zamówienia o wysokiej zawartości, niskiej objętości zwiększają częstotliwość zmiany, podnosząc czas bezczynności, gdy przełączają się podajniki, programy i szablony. Wpływa na wydajność, jeśli nie jest zaplanowane.

| Aspect | o wysokiej mixie, niskiej objętości | o niskiej mixie i dużej objętości |

|---|---|---|

| Częstotliwość zmiany | Wysoki | Niski |

| Przestój maszyn | Wyższy | Niżej |

| Koszt montażu na jednostkę | Wyższy | Niżej |

Zrozumienie tych kompromisów pomaga zespołom wybrać najlepszą strategię kontroli kosztów montażu PCB podczas spełnienia wymagań projektu.

Efektywny układ panelu znacznie zmniejsza marnotrawstwo materiałowe. Nagnieżdżąc się z nieparzystym PCB, producenci mogą zmaksymalizować wykorzystanie materiału. Na przykład dobrze zaprojektowany panel może obniżyć koszty materiałów nawet o 15%. Jest to szczególnie ważne w przypadku dużych przebiegów produkcyjnych, w których nawet małe oszczędności na jednostkę mogą sumować znaczne obniżenie kosztów.

Panelowanie zmniejsza liczbę ręcznych dotknięć na planszę, co prowadzi do znacznych oszczędności pracy. Mniej interakcji ręcznych oznacza mniej czasu pracy i zmniejszone ryzyko błędu ludzkiego. Dodatkowo czas ładowania i rozładunku podczas SMT jest minimalizowany. Może to obniżyć koszty pracy o 20% w produkcji o dużej objętości, co czyni proces bardziej wydajnym i opłacalnym.

Płytki opaski usprawniają procesy testowania, tworząc automatyczną kontrolę optyczną (AOI), testowanie w obwodzie (ICT) i bardziej wydajne testy funkcjonalne. Testując jednocześnie wiele płyt, producenci mogą skrócić czas i koszty związane z indywidualnymi testami płyty. Może to obniżyć koszty kontroli nawet o 30% w produkcji wolumenu, zapewniając wysokiej jakości produkcję przy jednoczesnym minimalizowaniu wydatków.

Metody depanlizacji znacząco wpływają na koszty i ryzyko. Scenowanie V jest tańszą metodą, ale może powodować obciążenie desek, potencjalnie prowadząc do uszkodzenia. ROUTowanie zakładki jest droższe, ale delikatniejsze na płytach, zmniejszając ryzyko uszkodzenia podczas separacji. Niewłaściwa depanlizacja może zwiększyć szybkość złomu, negując niektóre oszczędności kosztów osiągnięte poprzez panel. Równoważenie kosztów i ryzyka mają kluczowe znaczenie dla maksymalizacji ogólnych oszczędności.

| aspekt | wpływu Koszt | przykładowy aspekt |

|---|---|---|

| Oszczędności materialne | Skuteczny układ zmniejsza odpady, obniżając koszty materiałów. | Dobrze zaprojektowany panel może obniżyć koszty materiałów nawet o 15%. |

| Oszczędności pracy | Mniej ręcznych dotknięć i szybsze ładowanie/rozładunek zmniejszają koszty pracy. | Koszty pracy można obniżyć o 20% w produkcji o dużej objętości. |

| Wydajność testowania | Usprawnione procesy testowe niższe koszty kontroli na jednostkę. | Koszty testowania mogą spaść o 30% w produkcji wolumenu. |

| Koszty depanlizacji | Scenowanie V jest tańsze, ale bardziej ryzykowne; Trok routingu jest bardziej kosztowny, ale bezpieczniejszy. | Wybór odpowiedniej metody może zapobiec złomowi i zapewnić oszczędności kosztów. |

Rozumiejąc te czynniki, producenci mogą obliczyć oszczędności kosztów paneli i podejmować świadome decyzje w celu optymalizacji procesów produkcyjnych. Każdy aspekt oferuje szczególne możliwości obniżenia kosztów przy jednoczesnym utrzymaniu wysokiej jakości produkcji.

Projekty paneli muszą być zgodne z możliwościami sprzętu montażowego. Upewnij się, że układy panelu pasują do wymiarów i wymagań przenośników i urządzeń. Projektowanie kart Breakaway dla wydajnego depanelowania może znacznie zmniejszyć pracę fizyczną i potencjalne uszkodzenia podczas separacji. Na przykład użycie kart zrywalnych w kształcie litery V może sprawić, że proces depanelowania jest gładszy i bardziej niezawodny.

Rozmiar panelu jest kluczowym czynnikiem optymalizacji kosztów. Rozważ ograniczenia wielkości maszyn do wybierania i miejsca, reflow i AOI. Zakresowe panele mogą wymagać ręcznej interwencji, zwiększając koszty pracy i zmniejszenie wydajności. Utrzymując panele w optymalnym zakresie wielkości sprzętu, możesz zachować płynną automatyzację i zmniejszyć potrzebę ręcznego obsługi. Na przykład rozmiar panelu, który dobrze mieści się w możliwościach maszyny, może poprawić przepustowość nawet o 25%.

Wybór metody paneli powinien opierać się na tomie produkcyjnej. W przypadku małych prototypów scenariusze V jest często wystarczające i opłacalne. Jednak w przypadku przebiegów o dużej objętości routing TAB jest ogólnie preferowany, ponieważ zapewnia łagodniejszy proces separacji, zmniejszając ryzyko uszkodzenia płyty. Zrozumienie, kiedy korzystać z Score V-Score vs. TARD, może znacząco wpłynąć zarówno na koszty, jak i jakość. Na przykład routing TAB może zmniejszyć szybkość złomu nawet o 10% w dużych seriach produkcyjnych.

| Przykład | Rozważenie | Przykład |

|---|---|---|

| Wyrównanie panelu | Dopasuj projekty z możliwościami przenośnika i urządzeń. | Używając kart w kształcie litery V, aby ułatwić depanelowanie. |

| Rozmiar panelu równowagi | Upewnij się, że panele pasują do maszyny, aby uniknąć ręcznej interwencji. | Trzymanie paneli w granicach wielkości maszyny w celu utrzymania wydajności automatyzacji. |

| Wybór metody panelowej | Wybierz wynik V dla małych przebiegów, zakładka zakładka dla dużego objętości. | Score V dla prototypów, routing zakładki do przebiegów produkcyjnych w celu zmniejszenia złomu. |

Uważając te czynniki projektowe, producenci mogą zoptymalizować panelowanie zarówno pod kątem kosztów, jak i wydajności. Każdy wybór wpływa na przepływ produkcji i koszty końcowe, podejmując świadome decyzje kluczowe dla maksymalizacji oszczędności i utrzymania wysokiej jakości produkcji.

Panelowanie zmniejsza koszty montażu poprzez poprawę wykorzystania materiałów i zmniejszaniu obsługi. Łączenie wielu płyt w jednym panelu maksymalizuje zużycie materiału, zmniejszając odpady. Mniej ręcznych dotknięć na zarząd niższe koszty pracy. Skuteczne metody depanelizacji oszczędzają również czas i zmniejszają błędy.

Tak, panelizacja może być korzystna dla małych zamówień objętościowych. Uprawia proces montażu, co czyni go bardziej wydajnym. Nawet przy mniejszej liczbie płyt, panelowanie skraca czas konfiguracji i poprawia zużycie materiału. Może to prowadzić do oszczędności kosztów, szczególnie podczas korzystania z zautomatyzowanego sprzętu.

Najlepsza metoda paneli zależy od twoich potrzeb projektowych i produkcyjnych. Scenowanie V jest odpowiednie dla małych, solidnych płyt i prototypów. Trok routingu jest lepszy dla większych, bardziej wrażliwych płyt. Solidne panele zakładki zapewnia dodatkowe wsparcie dla dużych płyt, ale wymaga więcej wysiłku w celu oddzielenia.

Zwiększenie wielkości zamówienia może prowadzić do znacznych oszczędności kosztów. Wyższe tomy obniżają koszty na jednostkę poprzez korzyści skali. Koszty konfiguracji są rozłożone na więcej jednostek, obniżając koszty indywidualne. Wykorzystanie materiałów również poprawia się, zmniejszając odpady. Na przykład duże zamówienie może obniżyć koszty na jednostkę o 20% w porównaniu z małym.

Pomijanie odpowiedniego projektu panelu może prowadzić do zwiększonych kosztów i opóźnień produkcyjnych. Słabiej zaprojektowane panele mogą powodować marnotrawstwo materialne, wyższe koszty pracy i zwiększone wskaźniki złomu. Niewłaściwa depanlizacja może uszkodzić płyty, co prowadzi do przeróbki lub złomu. Właściwa konstrukcja panelu zapewnia wydajne oszczędności produkcji i kosztów.

Zrozumienie, w jaki sposób koszty montażu paneli PCB i wpływu na objętość mają kluczowe znaczenie dla optymalizacji Twojej produkcji. Od oszczędności materialnych i wydajności pracy po wybranie właściwej metody panelowej, każdy czynnik odgrywa rolę w zmniejszaniu kosztów i poprawie prędkości. Jeśli chcesz ulepszyć produkcję PCB, rozważ współpracę z ekspertami takimi jak Dongguan ICT Technology Co., Ltd. Specjalizują się w rozwiązywaniu zaawansowanych PCB i mogą pomóc w zmaksymalizowaniu oszczędności wydajności i kosztów.