Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-08-02 Źródło:Ta strona

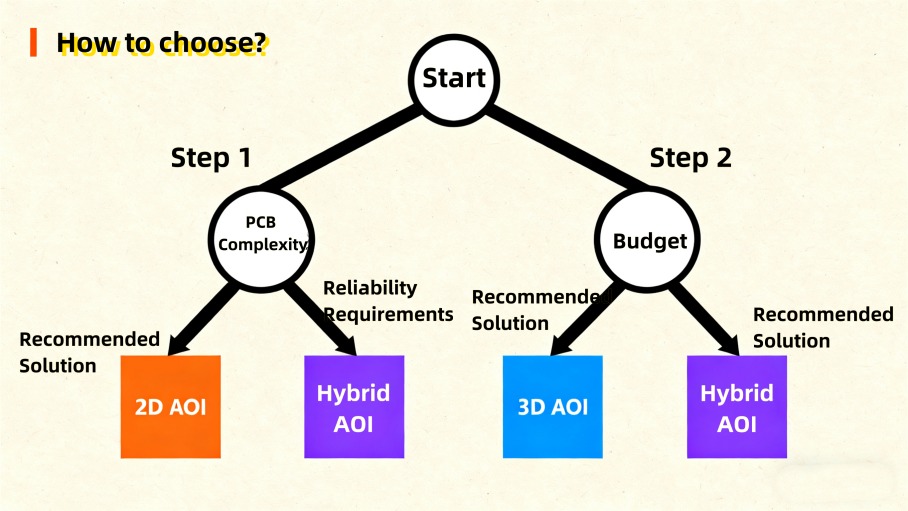

Wybór pomiędzy 2D i 3D AOI zależy od złożoności zadania kontrolnego i wymagań budżetowych. Producenci elektroniki często wybierają maszynę testującą 2D AOI lub SMT AOI do prostszych, wrażliwych na koszty zastosowań , gdzie najważniejsza jest szybkość i niezawodność. Jednakże 3D AOI lub automatyczna inspekcja optyczna staje się niezbędna w przypadku złożonych płytek o dużej gęstości, które wymagają doskonałego wykrywania defektów i niezawodności. Zautomatyzowana inspekcja optyczna powinna odpowiadać konkretnym potrzebom linii produkcyjnej. Porównując AOI 2D i 3D, decydenci muszą ocenić złożoność płytki, oczekiwania dotyczące niezawodności i dostępne zasoby.

· 2D AOI wykorzystuje płaskie obrazy z jednego kąta, dzięki czemu są szybkie i opłacalne dla prostych kontroli PCB o dużej objętości.

· 3D AOI przechwytuje szczegółowe mapy 3D z wieloma kamerami, wykrywając ukryte i złożone wady, których często brakuje 2D AOI.

· Wybierz 2D AOI, aby uzyskać szybkie wykrywanie defektów na poziomie powierzchniowym na standardowych płytach, w których najczęściej mają znaczenie i budżet.

· Wybierz 3D AOI Podczas kontroli kompleksu, gęste płyty wymagające precyzyjnych pomiarów wysokości i objętości dla wysokiej niezawodności.

· Hybrydowe systemy AOI łączą metody 2D i 3D w celu zrównoważenia prędkości, kosztów i dokładności dla różnorodnych potrzeb kontroli.

· Rozważ złożoność zarządu, wymagania niezawodności i budżet, aby wybrać system AOI, który pasuje do twoich celów produkcyjnych.

· Inwestowanie w 3D AOI obsługuje przyszłość, obsługując miniaturyzowane komponenty i zmniejszanie fałszywych wywołań wad.

· Właściwe szkolenie i integracja systemu z oprogramowaniem fabrycznym Popraw dokładność kontroli i usprawnić produkcję.

Aspekt | Systemy 2D AOI | Systemy 3D AOI |

Prędkość | Szybciej; Idealny do produkcji o dużej objętości | Nieco wolniej; Ostatnie postępy zwiększyły prędkość |

Koszt | Niżej; dojrzała i opłacalna technologia | Wyższy; Zaawansowane obrazowanie zwiększa inwestycje |

Wykrywanie defektów | Tylko wady na poziomie powierzchni; Wyższe fałszywe połączenia | Wykrywa wady ukryte, objętościowe i powierzchniowe; do 30% więcej znalezionych wad |

Ograniczenia | Brak pomiaru głębokości; nie może sprawdzić ukrytych stawów | Wyższy koszt; bardziej złożona konfiguracja i konserwacja |

Zalety | Wysoka przepustowość; elastyczny; mniej problemów o cieniowaniu | Dokładny pomiar wysokości/objętości; Kompleksowa inspekcja |

2D AOI przechwytuje płaskie obrazy za pomocą jednego aparatu, dzięki czemu nadaje się do szybkiej kontroli standardowych PCB . Ta metoda wyróżnia się identyfikacją widocznych defektów na poziomie powierzchni, takich jak brakujące przewody lub nieprawidłowe komponenty. Z drugiej strony 3D AOI używa wielu kamer i strukturalnego światła do tworzenia szczegółowych map 3D. Takie podejście umożliwia dokładny pomiar wysokości, objętości i kształtu , umożliwiając wykrycie złożonych wad, których mogą przegapić systemy 2D. Podczas gdy 2D AOI oferuje szybsze przetwarzanie i niższe koszty, 3D AOI zapewnia doskonałe wykrywanie defektów i zmniejsza fałszywe pozytywy, szczególnie w złożonych środowiskach produkcyjnych.

|

Najlepsze przypadki użycia

Wybór odpowiedniej zautomatyzowanej metody kontroli optycznej zależy od złożoności płyty, wymaganej niezawodności i środowiska produkcyjnego.

· 2D AOI Najlepsze dla:

o Linia produkcyjna o dużej objętości, w której najwięcej kosztów i przepustowość.

o Kontrola prostych lub standardowych PCB z głównie komponentów na poziomie powierzchni.

o Wykrywanie widzialnych wad, takich jak brakujące elementy, błędy biegunowości i nieprawidłowe umiejscowienie.

o Środowiska, w których szybka zmiana i elastyczna kontrola są priorytetami.

· 3D AOI Najlepsze dla:

o Złożone, gęsto zaludnione PCB, które wymagają precyzyjnego pomiaru połączeń lutowych i wysokości komponentu.

o Zastosowania wymagające wysokiej niezawodności, takich jak produkcja motoryzacyjna, lotnicza lub urządzeń medycznych.

o Wykrywanie wad ukrytych lub objętościowych, w tym podnoszonych przewodów, niewystarczającego lutu i nagrobka.

o Linie produkcyjne, w których zmniejszenie fałszywych połączeń i poprawa wskaźników wykrywania defektów są kluczowe.

Debata 2D VS 3D AOI koncentruje się na równoważeniu prędkości, kosztów i kontroli. Systemy 2D AOI pozostają preferowanym wyborem do prostych zastosowań o dużej objętości. Systemy 3D AOI zapewniają niezrównaną wydajność do zaawansowanego wykrywania defektów w trudnych środowiskach. Zautomatyzowana kontrola optyczna wciąż się rozwija, oferując producentom elastyczność w celu dopasowania ich strategii kontroli do konkretnych potrzeb PCB i celów produkcyjnych.

2D AOI wykorzystuje kamery o wysokiej rozdzielczości do przechwytywania płaskich obrazów płyt drukowanych podczas procesu inspekcji. System porównuje te obrazy z danymi referencyjnymi, identyfikując wszelkie różnice , które mogą wskazywać na wady. Oświetlenie odgrywa kluczową rolę, ponieważ podkreśla cechy i potencjalne problemy na powierzchni tablicy. Technologia opiera się na przechwytywaniu obrazu jednokątnego , co oznacza, że sprawdza tylko to, co jest widoczne z góry. Takie podejście pozwala na szybką kontrolę dużych ilości płyt, dzięki czemu idealnie nadaje się do dużych środowisk produkcyjnych.

Kluczowa zaleta 2D AOI polega na jego opłacalności. Poniższa tabela przedstawia typowe koszty związane z wdrożeniem 2D AOI w standardowej linii produkcyjnej SMT:

Komponent kosztów | Typowy zakres kosztów (USD) |

Podstawowe do średniego poziomu 2D AOI | 3200 do 20 000 USD |

Advanced 2D AOI Systems | 30 000 do 60 000 USD |

Przykład: Yush YS-820L | 26 000 $ |

Koszty instalacji | 5000 do 15 000 USD |

Licencjonowanie oprogramowania (coroczne) | 2000 do 12 000 USD |

Szkolenie (na pracownika) | 1000 do 5000 USD |

Ta struktura kosztów sprawia, że 2D AOI jest dostępny dla wielu producentów, zwłaszcza tych, którzy koncentrują się na produkcji o dużej objętości.

2D AOI zapewnia kilka mocnych stron, które korzystają z produkcji elektroniki. System sprawdza tablice znacznie szybciej niż ręczna kontrola wizualna . Metody ręczne cierpią na zmęczenie ludzkie i niespójność, ale 2D AOI utrzymuje wysoką przepustowość i spójne wyniki. Poniższa tabela podkreśla różnice:

Funkcja | Ręczna kontrola wizualna | 2D AOI Kontrola |

Prędkość kontroli | Wolniejsze z powodu zmęczenia ludzkiego i subiektywnego osądu | Szybsze przetwarzanie i analiza odpowiednie do produkcji o dużej objętości |

Przepustowość | Ograniczone przez ludzką prędkość i konsekwencja | Znacznie wyższa przepustowość umożliwiająca szybkie inspekcje |

Konsystencja | Mniej spójne, podatne na błędy | Wysoka spójność bez zmęczenia lub subiektywności |

Producenci cenią 2D AOI za jego zdolność do wykrywania wad wczesnego procesu , uniemożliwiając wadliwe płyty przed postępem i zmniejszeniem kosztownych przeróbek. System oferuje :

· Wysoka precyzja przy użyciu zaawansowanego przetwarzania obrazu.

· Szybka prędkości kontroli wysokiej przepustowości.

· Spójne, obiektywne wyniki.

· Zmniejszony błąd ludzki.

· Szybka konfiguracja dla różnych projektów płyt.

· Klasyfikacja wad według rodzaju i nasilenia.

· Rejestrowanie danych w celu kontroli jakości.

· Długoterminowe oszczędności kosztów.

· Ciągłe doskonalenie jakości.

· Bezproblemowa integracja z liniami SMT.

· Informacje zwrotne w czasie rzeczywistym na temat natychmiastowej korekty.

· Kontrola bezkontaktowa w celu ochrony komponentów.

Pomimo swoich zalet 2D AOI ma ograniczenia . System nie może przeprowadzić prawdziwej kontroli współplanarności ani dostarczyć danych pomiarowych objętościowych. Często wytwarza wyższą liczbę fałszywych połączeń w porównaniu z bardziej zaawansowanymi systemami. Niektóre typowe wyzwania obejmują:

· Niemożność sprawdzania ukrytych połączeń lutowniczych lub wad pod komponentami.

· Ograniczony pomiar wysokości, utrudniając ocenę wyższych lub nieregularnie kształtowanych części.

· Nieudane subtelne lub ukryte wady lutowe, takie jak małe puste przestrzenie.

· Zwiększone fałszywe połączenia, wymagające dodatkowych kroków weryfikacji.

Ograniczenia te oznaczają, że 2D AOI najlepiej działa na płaskie defekty i proste płyty. W przypadku złożonych zespołów lub krytycznych zastosowań producenci mogą potrzebować uzupełnienia 2D AOI innymi metodami kontroli.

Systemy 2D AOI odgrywają istotną rolę we współczesnej produkcji elektroniki. Firmy polegają na 2D AOI w celu utrzymania wysokiej jakości i wydajności na swoich liniach produkcyjnych. Technologia przoduje w sprawdzaniu płyt drukowanych (PCB) pod kątem defektów na poziomie powierzchni. Producenci wybierają 2D AOI, ponieważ oferuje szybką, niezawodną i konsekwentną kontrolę bez spowolnienia produkcji.

Producenci elektroniki najczęściej używają 2D AOI. System sprawdza brakujące komponenty, nieprawidłowe umiejscowienie i błędy lutowania. Kamery o wysokiej rozdzielczości i zaawansowane przetwarzanie obrazu umożliwiają szybkie wykrywanie nawet małych wad. Ta zdolność wspiera produkcję o dużej objętości, w której niezbędna jest szybkość i dokładność.

Wskazówka: 2D AOI jest idealny dla producentów, którzy muszą codziennie sprawdzać dużą liczbę prostych lub standardowych PCB.

Poniższa lista podkreśla wspólne zastosowania 2D AOI w branży elektronicznej:

· Zespół technologii MOOT-MOUT (SMT): 2D AOI sprawdza tablice po umieszczeniu komponentu i lutowaniu. Identyfikuje zgubione, zaginione lub wypaczone komponenty.

· Kontrola technologii przez dziurę (THT): System sprawdza prawidłowe wstawienie i lutowanie części do otworu.

· Kontrola pasty lutowniczej: 2D AOI weryfikuje obecność i wyrównanie past lodu przed lutowaniem.

· Ostateczna weryfikacja montażu: Technologia zapewnia, że wszystkie komponenty są obecne i prawidłowo zorientowane, zanim produkt przejdzie do następnego etapu.

· Audyty kontroli jakości: Producenci używają 2D AOI do losowego pobierania próbek i audytów w celu utrzymania kontroli procesu.

2D AOI znajduje również zastosowanie w innych branżach, które wymagają szybkiej kontroli na poziomie powierzchni. Jednak produkcja elektroniki pozostaje podstawowym polem ze względu na potrzebę szybkiej kontroli PCB o dużej objętości. Przemysł motoryzacyjny i urządzeń medycznych często wymagają bardziej zaawansowanej kontroli, więc mają tendencję do używania 3D AOI do złożonych płyt z ukrytymi stawami.

Typowy przepływ pracy 2D AOI obejmuje następujące kroki:

1. System przechwytuje płaski obraz PCB za pomocą aparatu o wysokiej rozdzielczości.

2. Oprogramowanie do przetwarzania obrazu porównuje przechwycony obraz z odniesieniem.

3. System flakuje wszelkie różnice jako potencjalne wady.

4. Operatorzy sprawdzają flagowane płyty w celu uzyskania dalszych działań.

2D AOI zapewnia opłacalne rozwiązanie do wykrywania defektów na początku procesu. Łapiąc błędy przed końcowym montażem, producenci zmniejszają przeróbkę i złom. Technologia wspiera ciągłe doskonalenie i pomaga firmom spełniać surowe standardy jakości.

Systemy 3D AOI wykorzystują zaawansowane techniki obrazowania do przechwytywania szczegółowych informacji o drukowanych płytkach obwodów. Systemy te wykorzystują wiele kamer i strukturalnego światła, takich jak Moiré Technology, do skanowania planszy pod kilkoma kątami. Na przykład 3D AOI Koh Young wykorzystuje zastrzeżoną technologię moiré wieloprojektowaną do generowania prawdziwych danych wolumetrycznych. Takie podejście mierzy wysokość, objętość i koplanarność połączeń lutowniczych i komponentów. Kamery o wysokiej rozdzielczości, czasem o rozdzielczości 8 µm lub 15 µm , umożliwiają precyzyjny pomiar nawet najmniejszych części. Przedłużenie osi Z zwiększa zakres pomiaru wysokości, umożliwiając kontrolę wysokich komponentów. Algorytmy wyspecjalizowane przetwarzają dane 3D, pomiar wysokości pinu, wysokość filetu lutowania i wykrywanie mostów. System wykonuje obrazowanie i kontrolę równolegle, co umożliwia szybkie i dokładne pomiary 3D. To obrazowanie oparte na głębokości znacznie poprawia dokładność wykrywania defektów poprzez zmniejszenie fałszywych połączeń i ucieczki.

3D AOI oferuje kilka zalet produkcji elektroniki, szczególnie podczas kontroli złożonych lub gęsto zaludnionych PCB. Technologia zapewnia wysoką dokładność i precyzję w wykrywaniu defektów. Uchwyca szczegółowe dane topograficzne, umożliwiając kontrolę zmian wysokości i cech powierzchni, które są krytyczne w złożonych zespołach. 3D AOI wykrywa trójwymiarowe wady , takie jak wypaczanie, zginanie i podnoszone przez leady-wydają się, że 2D AOI często tęskni. System sprawdza nie tylko górną powierzchnię, ale także boki i dół komponentów, umożliwiając wykrywanie wad takich jak nagrobek i części wypaczone. Zaawansowane algorytmy oprogramowania, w tym uczenie maszynowe , poprawić dokładność wykrywania defektów i możliwość adaptacji. Systemy 3D AOI zapewniają szybsze prędkości kontroli niż metody ręczne i nie wymagają fizycznego kontaktu, zachowując delikatne komponenty. Możliwość adaptacji 3D AOI pasuje do branży z ewoluującą złożonością PCB, taką jak urządzenia motoryzacyjne, lotnicze i medyczne. W porównaniu z zautomatyzowaną kontrolą rentgenowską, 3D AOI pozostaje bardziej opłacalne dla kontroli powierzchni, jednocześnie zapewniając szczegółową analizę.

Wskazówka: 3D AOI wyróżnia się identyfikacją trójwymiarowych wad, które wpływają na niezawodność w zastosowaniach o dużej gęstości i wysokiej niezawodności.

Pomimo swoich mocnych stron 3D AOI ma pewne ograniczenia. Systemy są bardziej złożone i drogie niż 2D AOI, co powoduje wyższe początkowe koszty inwestycji i konserwacji. 3D AOI wymaga większej mocy obliczeniowej do przetwarzania dużych objętości danych 3D, które mogą spowolnić prędkość kontroli. Metody skanowania, takie jak triangulacja laserowa, obejmują szczegółowe skanowanie powierzchni i mogą zmniejszyć przepustowość w porównaniu do 2D AOI. Czynniki te sprawiają, że 3D AOI jest mniej odpowiednie dla prostych, szybkich linii produkcyjnych, w których głównym priorytetem są koszty i prędkość. Producenci muszą rozważyć te ograniczenia w odniesieniu do potrzeby zaawansowanego wykrywania defektów i kompleksowej kontroli.

Systemy 3D AOI stały się niezbędnymi narzędziami do nowoczesnej produkcji elektroniki. Ich zaawansowane możliwości obrazowania pozwalają producentom na kontrolę złożonych zespołów z dużą dokładnością. Systemy te wykorzystują percepcję głębokości i wielokrotne widzenia do wykrywania wad, których często brakuje tradycyjnych metod 2D.

Wiele branż polega na 3D AOI w zakresie najbardziej wymagających zadań inspekcyjnych. Technologia obsługuje szybkie linie produkcyjne, w których tysiące części przesuwa się przez kontrolę co godzinę. Operatorzy otrzymują natychmiastową informację zwrotną, która pomaga im dostosowywać procesy i utrzymywać standardy jakości.

Uwaga: 3D AOI utrzymuje prędkość kontroli bez poświęcania dokładności, co czyni ją idealną dla środowisk o wysokiej przepustowości.

Producenci wybierają 3D AOI dla kilku krytycznych aplikacji:

· Linie montażowe SMT i SMD o dużej gęstości, w których zminiaturyzowane i gęsto upakowane komponenty wymagają precyzyjnej kontroli.

· Wykrywanie wad, takich jak niewłaściwa polaryczność, niewspółosiowość i brakujące części, które są trudne do identyfikacji z systemami 2D.

· Pomiar objętości i kształtu złącza lutowania, przezwyciężenie problemów takich jak odbicia ludowe i cieniowanie ograniczające 2D AOI.

· Odszkodowanie za wypaczenie planszowe i międzyrefleksyjne, które mogą powodować niedokładności w inspekcjach 2D.

· Kontrola złożonych tablic w branżach o ścisłych wymaganiach jakości, w tym elektronice użytkowej, sektorach motoryzacyjnych i lotniczych.

Systemy 3D AOI wyróżniają się w środowiskach, w których niezawodności nie można zagrożić. Na przykład producenci motoryzacyjne i lotnicze zależą od kontroli 3D w celu złapania ukrytych wad, które mogą prowadzić do awarii produktu. Firmy elektroniki konsumpcyjnej używają 3D AOI, aby zapewnić, że każde urządzenie spełnia wysokie standardy wydajności i bezpieczeństwa.

Typowy przepływ pracy 3D AOI obejmuje skanowanie planszy z wielu stron. System tworzy szczegółową mapę 3D, mierząc wysokość i objętość każdego elementu i złącza lutu. Zaawansowane algorytmy analizują te dane, oznaczając wszelkie odchylenia od standardu. Operatorzy mogą następnie przejrzeć oznaczone elementy i podjąć działania naprawcze.

Elastyczność 3D AOI pozwala na dostosowanie się do nowych projektów planszy i ewoluujących wymagań produkcyjnych. Ponieważ komponenty elektroniczne stają się mniejsze i bardziej złożone, kontrola 3D zapewnia, że jakość pozostaje spójna. Producenci korzystają z zmniejszonych fałszywych połączeń, lepszego wykrywania defektów i zoptymalizowanych procesów produkcyjnych.

Wskazówka: 3D AOI jest preferowanym wyborem dla producentów, którzy potrzebują precyzyjnej, niezawodnej kontroli w szybkich, złożonych środowiskach produkcyjnych.

Możliwości wykrywania ustawiają podstawę każdego zautomatyzowanego systemu kontroli optycznej. W porównaniu 2D vs 3D AOI każda metoda oferuje unikalne mocne i słabe strony. Systemy AOI 2D polegają na obrazowaniu odgórnym w celu zidentyfikowania wad na poziomie powierzchni. Systemy te wyróżniają się wykrywaniem brakujących komponentów, błędów polaryzacji i niewłaściwego zastosowania wklejania wklejania lutowniczego. Mają jednak problemy z wadami ukrytymi lub objętościowymi, ponieważ brakuje im percepcji głębokości.

Systemy 3D AOI wykorzystują światło strukturalne i wiele kamer do utworzenia trójwymiarowej mapy płyty. Takie podejście pozwala na precyzyjny pomiar wysokości komponentu, koplanarium i objętości lutowania. W rezultacie 3D AOI wykrywa problemy, takie jak podniesione szpilki, niewystarczający lut i wypacza na pakiet - określa, że 2D AOI często tęskni.

Poniższa tabela podkreśla różnice w stawkach fałszywie dodatnich i dokładności wykrywania defektów:

Typ systemu AOI | Fałszywie dodatnia stopa | Dokładność wykrywania defektów | Uwagi na temat fałszywych negatywów |

Legacy 2d AOI (oparte na regułach) | Do ~ 50% | ~ 85–90% | Wyższy z powodu braku informacji o głębokości |

AI-en enanced 3d AOI | Zmniejszone do mniej niż 10% (4–6%) | 97–99% | Niższe z powodu danych głębokości 3D |

Systemy 3D AOI znacznie zmniejszają fałszywe pozytywne i poprawiają ogólne wykrywanie defektów. Producenci, którzy wymagają zaawansowanych możliwości kontroli, często wybierają 3D AOI ze względu na swoją doskonałą wydajność.

Uwaga: 3D AOI zapewnia bardziej kompleksową kontrolę poprzez przechwytywanie wad powierzchniowych i objętościowych, dzięki czemu idealnie nadaje się do złożonych zespołów.

Szybkość i koszty odgrywają kluczową rolę w wyborze systemu AOI. Systemy AOI 2D vs 3D różnią się znacznie w tych obszarach. 2D AOI oferuje szybsze prędkości kontroli i niższe początkowe inwestycje. Systemy te wymagają mniej złożonego konfiguracji i minimalnego szkolenia operatora. Producenci mogą szybko wdrażać 2D AOI w środowiskach o dużej objętości.

Systemy 3D AOI wymagają wyższej początkowej ceny zakupu i bardziej wyspecjalizowanej konfiguracji. Technologia wymaga kalibracji, ciągłego szkolenia i większej siły obliczeniowej. Koszty utrzymania są również wyższe ze względu na złożoność systemu. Jednak 3D AOI zapewnia lepsze możliwości kontroli i może z czasem zmniejszyć kosztowne wady.

Poniższa tabela porównuje całkowity koszt własności i wymagań operacyjnych:

Aspekt | Systemy 2D AOI | Systemy 3D AOI |

Początkowa cena zakupu | Zaczyna się około 3200 $ | Może przekroczyć 110 000 USD |

Roczny koszt utrzymania | 5000 do 15 000 USD (niższy koniec) | 5000 do 15 000 USD (wyższy koniec) |

Standardowa konfiguracja | Specjalistyczna konfiguracja, kalibracja i szkolenie | |

Wymagania operacyjne | Niższa złożoność | Wyższa złożoność, specjalistyczna wiedza |

Rozważanie ROI | Niższe koszty z góry i konserwacji | Wyższe koszty, ale lepsze wykrywanie defektów |

Systemy 3D AOI wymagają większej inwestycji, ale oferują długoterminowe korzyści poprzez zwiększone wykrywanie defektów i zmniejszenie przeróbki. Mniejsze producenci mogą preferować 2D AOI ze względu na przystępność cenową i łatwością użytkowania.

Przydatność zastosowania zależy od rodzaju zespołu płytki drukowanej i wymaganych możliwości kontroli. Systemy 2D vs 3D AOI zaspokajają różne potrzeby produkcyjne. 2D AOI działa najlepiej dla prostszych zespołów PCB z głównie funkcjami na poziomie powierzchni. Systemy te zapewniają szybką, opłacalną kontrolę standardowych płyt i wczesnych etapów linii SMT.

3D AOI wyróżnia się w sprawdzaniu złożonych zespołów, które wymagają pomiaru głębokości i kontroli koplanki. Technologia identyfikuje wady obejmujące wysokość komponentów, objętość lutu i wypażenie. Branże, takie jak urządzenia motoryzacyjne, lotnicze i medyczne, często polegają na 3D AOI w celu spełnienia surowych standardów jakości.

Poniższa tabela podsumowuje, który typ AOI pasuje do każdej aplikacji:

Typ AOI | Odpowiednie typy montażu PCB | Kluczowe możliwości kontroli | Rozumowanie |

2d Aoi | Prostsze zespoły PCB o mniej złożonych funkcjach 3D | Wady na poziomie powierzchni, takie jak niewłaściwe zastosowanie w pascie lutu, błędy biegunowości, brakujące części | Opłacalny i szybki; rozmieszczony na początku linii SMT; Ograniczone do odgórnego obrazowania |

3D AOI | Bardziej złożone zespoły PCB wymagające pomiaru głębokości i kontroli coplanarności | Wady obejmujące wysokość komponentu, głośność, koplanarność, takie jak niewystarczający lut, podnoszone szpilki, wypaczenie pakietów | Używa strukturalnych aparatów światła i wielokątnych do precyzyjnego wykrywania defektów 3D |

Wskazówka: Producenci powinni dopasować swój zautomatyzowany system kontroli optycznej do złożoności swoich tablic i wymagań niezawodności swojej branży.

Decyzja 2D vs 3D AOI kształtuje skuteczność kontroli i ogólnej jakości gotowych produktów. Rozumiejąc mocne strony każdego systemu, producenci mogą zoptymalizować proces kontroli i osiągnąć lepsze wyniki.

Hybrydowe systemy AOI łączą najlepsze cechy zarówno technologii kontroli 2D, jak i 3D. Producenci używają tych systemów, aby zająć się rosnącą złożonością nowoczesnych płyt drukowanych. Łącząc dwie metody kontroli w jednej maszynie, hybrydowe systemy AOI zapewniają elastyczną, wydajną i kompleksową kontrolę jakości.

Hybrydowe systemy AOI oferują kilka kluczowych zalet:

· 2D AOI zapewnia niezawodne, wysokiej jakości obrazowanie dla widocznych komponentów . Działa dobrze w wykrywaniu prostych wad i utrzymuje niskie koszty kontroli.

· 3D AOI rozszerza możliwości inspekcji na ukryte połączenia lutownicze, pomiary wysokości i złożone wykrywanie defektów. Okazuje się, że 2D AOI nie widzi.

· Systemy hybrydowe stosują 2D AOI, gdzie jest wystarczający i przełącz się na 3D AOI do zaawansowanej kontroli. Takie podejście oszczędza czas i pieniądze, jednocześnie poprawiając ubezpieczenie wad.

· Producenci mogą szybko i wydajnie kontrolować produkty, dopasowując metodę kontroli do konkretnych potrzeb każdego obszaru planszy.

Hybrydowy system AOI Yamaha Motor's Motor pokazuje, jak działa ta technologia w praktyce. YRI-V integruje kontrolę 2D i 3D z 4-kierunkową kamerą kątową i 8-kierunkowym projektorem 3D. Ta konfiguracja osiąga wiodącą w branży szybkość i precyzję kontroli. System przoduje w sprawdzaniu ultra-mistrzowskich komponentów i wykończeń w lustrze, które są trudne dla tradycyjnych systemów AOI. Automatyzacja zasilana przez AI w YRI-V upraszcza tworzenie danych i strojenie danych kontroli. Operatorzy potrzebują mniej wyspecjalizowanych umiejętności, dzięki czemu system jest łatwiejszy w użyciu. Podejście hybrydowe obsługuje szybką, precyzyjną kontrolę różnorodnych i złożonych komponentów PCB. Spełnia wymagania nowoczesnej produkcji SMT, w których płyty są mniejsze, gęstsze i bardziej funkcjonalne niż kiedykolwiek wcześniej.

Wskazówka: Hybrydowe systemy AOI pomagają producentom zrównoważyć szybkość, koszty i dokładność kontroli. Zapewniają one praktyczne rozwiązanie dla wyzwania 2D VS 3D AOI w dzisiejszej branży elektronicznej.

Hybrydowe systemy AOI nadal ewoluują. Ponieważ PCB stają się bardziej złożone, systemy te będą odgrywać większą rolę w zapewnieniu jakości i niezawodności produktu. Producenci, którzy inwestują w hybrydowe AOI, zyskują elastyczność w dostosowaniu swojej strategii inspekcji w miarę postępu technologii.

Złożoność płyty odgrywa centralną rolę w wyborze odpowiedniego systemu AOI dla dowolnego zespołu płytki drukowanej. Wraz ze wzrostem liczby komponentów, gęstości i wykorzystania zaawansowanych technologii opakowań, producenci potrzebują danych kontroli, które są zarówno niezawodne, jak i powtarzalne. Proste tablice z głównie komponentami na poziomie powierzchniowym korzystają z 2D AOI . Systemy te wykorzystują odgórne obrazowanie do sprawdzania brakujących części i błędów lutowania. Oferują szybką kontrolę i oszczędności, dzięki czemu są idealne do produkcji PCB o dużej objętości.

Jednak wraz ze wzrostem złożoności 2D AOI stoi przed wyzwaniami. Cienie, zmiany oświetlenia i brak informacji o głębokości ograniczają jego skuteczność. Złożone PCB często zawierają zminiaturyzowane komponenty, gęste układy i projekty wielowarstwowe. W takich przypadkach 3D AOI staje się niezbędne. Systemy 3D AOI wykorzystują wiele kamer lub technologii laserowej do przechwytywania danych wysokości i wolumenu . To pozwala im wykrywać wady takie jak wypaczanie, podnoszone leady i problemy z koplanarium - problem, których 2D AOI nie widzi.

Producenci w branżach takich jak elektronika motoryzacyjna i przemysłowa polegają na 3D AOI dla złożonych płyt. Systemy te dostarczają kompleksowych danych pomiarowych spełniających standardy IPC-610. Umożliwia to wczesne wykrycie dryfu procesu i obsługuje cele zero rozdzielczości.

System AOI | Minimalna złożoność tablicy zwykle obsługiwana | Maksymalna złożoność tablicy zwykle obsługiwana |

2d Aoi | Prostsze deski z inspekcjami na poziomie powierzchni; skuteczne w wykrywaniu brakujących elementów i błędów lutowania; priorytety priorytety prędkości i opłacalności | Mniej złożone deski bez defektów objętościowych lub związanych z wysokością; generalnie nie nadające się do płyt wielowarstwowych lub o dużej gęstości |

3D AOI | Płytki wymagające kontroli objętościowej, w tym pomiar wysokości; odpowiednie do wykrywania złożonych wad, takich jak podnoszone potencjalne leady i problemy z kopalanarium | Układy o wysokiej gęstości, wielowarstwowej i złożonej płyty wymagają szczegółowego wykrywania defektów 3D; używane w sektorach elektroniki motoryzacyjnej i przemysłowej |

Wskazówka: W przypadku PCB o dużej gęstości, wielowarstwowym lub zminiaturyzowanym 3D AOI zapewnia dokładność pomiaru i wykrywanie defektów potrzebne do wiarygodnej kontroli.

Wymagania niezawodności różnią się między branżami i bezpośrednio wpływają na selekcję AOI. Sektory takie jak urządzenia motoryzacyjne, lotnicze i medyczne wymagają najwyższego poziomu niezawodności produktu. W tych dziedzinach nawet jedna wada może prowadzić do kosztownych wycofania lub problemów bezpieczeństwa. Systemy AOI muszą zapewniać spójne, dokładne wyniki kontroli, aby spełnić surowe standardy jakości.

Kilka czynników kształtuje niezawodność w wyborze AOI :

Czynnik | Wyjaśnienie |

Rodzaj kontroli | Określa, czy AOI sprawdza na poziomie płyty, komponentu lub SMT, dopasowane potrzeby branżowe. |

Rozdzielczość obrazu | Wysoka rozdzielczość ma kluczowe znaczenie dla wykrywania drobnych wad powszechnych w sektorach o wysokiej niezawodności. |

Prędkość kontroli | Musi dopasować skalę produkcyjną; Wysoka przepustowość jest potrzebna bez brakujących wad. |

Funkcje automatyzacji | Automatyzacja zmniejsza błąd ludzki, wspierając spójną jakość w krytycznych branżach. |

Dokładność i niezawodność | Fundamentalne dla spełnienia rygorystycznych standardów i zapewnienia spójności wykrywania defektów. |

Integracja z innymi systemami | Bezproblemowa integracja obsługuje złożone linie produkcyjne typowe w motoryzacyjnej/lotniczej. |

Wsparcie po sprzedaży | Ciągłe wsparcie zapewnia długoterminową niezawodność w wymagających sektorach. |

Systemy AOI umożliwiają wczesne wykrywanie błędów, co zmniejsza kosztowne błędy produkcyjne i poprawia niezawodność urządzeń elektronicznych. Zaawansowane technologie AOI, w tym AI i obrazowanie 3D, dostosowują się do złożonych projektów PCB i niższych wadów. Na przykład sprzęt AOI może zmniejszyć wskaźniki defektów z 2% do 0,5% poprzez automatyzację kontroli, które w przeciwnym razie byłyby ręczne i czasochłonne. Ta poprawa wykrywania defektów prowadzi do wyższej niezawodności produktu i zadowolenia klienta.

UWAGA: Wybór odpowiedniego systemu AOI dla branż o wysokiej niezawodności zapewnia, że każdy zespół płytki drukowanej spełnia najściślejsze standardy jakości.

Budżet pozostaje kluczowym czynnikiem przy wyborze między systemami AOI 2D i 3D. 2D AOI oferuje niższe początkowe inwestycje i obniżone koszty utrzymania. Producenci kombinezonu systemów skupili się na produkcji PCB o dużej objętości. Zapewniają szybką kontrolę prostszych płyt, pomagając firmom kontrolować wydatki.

Systemy 3D AOI wymagają wyższej inwestycji z góry. Zaawansowana technologia obrazowania i funkcje oprogramowania zwiększają koszty. Konserwacja i szkolenie operatora również zwiększają wydatki. Jednak 3D AOI zapewnia długoterminową wartość poprzez zmniejszenie wad wad i poprawę niezawodności produktu. W przypadku złożonych PCB inwestycja w 3D AOI często opłaca się z powodu mniejszej liczby niepowodzeń i mniejszej przeróbki.

Producenci powinni rozważyć całkowity koszt własności w stosunku do korzyści płynących z poprawy dokładności kontroli. Wybór sprzętu AOI na podstawie wielkości produkcji, złożoności produktu i celów niezawodności zapewnia, że system spełnia wymagania budżetowe, jak i jakość. Właściwe szkolenie i regularne utrzymanie pomagają zmaksymalizować zwrot z inwestycji.

Wskazówka: Dla producentów o ograniczonych budżetach i prostych planszach AOI 2D oferuje praktyczne rozwiązanie. Dla osób produkujących złożoną elektronikę lub wymagającą wysokiej niezawodności, inwestowanie w 3D AOI może prowadzić do znacznych długoterminowych oszczędności.

Wybór systemu AOI to nie tylko zaspokojenie dzisiejszych potrzeb kontroli. Producenci muszą również zastanowić się, w jaki sposób ich inwestycja będą działać w miarę ewolucji wymagań technologii i branżowych. Przemysł elektroniczny nadal zmierza w kierunku większej miniaturyzacji, wyższej gęstości komponentów i surowszych standardów jakości. Trendy te zmuszają systemy AOI do zapewnienia dokładniejszych, niezawodnych i bogatych w dane kontroli.

Systemy 2D AOI polegają na porównaniu obrazu i kontrastu. Takie podejście działa dobrze w przypadku prostych desek, ale zmaga się ze złożonymi lub zminiaturyzowanymi komponentami. W rezultacie 2D AOI często wytwarza wyższe wskaźniki fałszywych połączeń i ucieczki. Systemy quasi-3D lub 2.5D oferują pewne ulepszenia, ale nadal mają podobne ograniczenia. Natomiast prawdziwe systemy 3D AOI wykorzystują kontrolę oparta na pomiarach. Zapewniają dokładne dane dotyczące wysokości komponentu, objętości łączenia i kopalanarity. Zmniejsza to fałszywe połączenia i uciekają, pomagając producentom optymalizować procesy i zbliżyć się do produkcji zerowej defect. Dla firm mających na celu produkcję wysokiej jakości inwestowanie w 3D AOI często ma sens, nawet przy wyższych kosztach z góry.

Poniższa tabela podsumowuje kluczowe czynniki, które wpływają na przyszłe decyzje AOI:

Aspekt | Streszczenie |

Kierowcy | Miniaturyzacja, złożona elektronika, popyt na produkty zero-rozdzielcze, wzrost w sektorach motoryzacyjnych/medycznych |

Wyzwania | Wysoka początkowa koszt i złożoność 3D AOI, potrzeba specjalistycznego programowania, bieżące aktualizacje |

Możliwości | Integracja AI/ML w celu lepszego wykrywania defektów, rozszerzanie się do zaawansowanych opakowań, przyjazne interfejsy użytkownika |

Przyszłe trendy | Przejdź do True 3D AOI, AI/ML dla analizy predykcyjnej, inline inline w czasie rzeczywistym, cyfrowej integracji MES/ERP, skupienia się na zrównoważonym rozwoju |

Regionalne trendy rynkowe | Lodowce w Azji i Pacyfiku; Ameryka Północna/Europa koncentruje się na sektorach o wysokiej wartości i wysokiej samopoczucia |

Uzasadnienie inwestycji | 3D AOI zmniejsza fałszywe połączenia, zapewnia wiarygodne dane, obsługuje branżę 4.0, niezbędną do produkcji premium |

Wskazówka: Producenci planujący przyszłość powinni szukać systemów AOI, które obsługują sztuczną inteligencję i uczenie maszynowe, integrację danych w czasie rzeczywistym oraz kompatybilność z cyfrowymi systemami produkcyjnymi.

W miarę postępu technologii AOI systemy z elastycznym oprogramowaniem, modułowym sprzętem i silnym wsparciem dostawców łatwiej dostosują się do nowych wymagań. Firmy powinny również rozważyć łatwość aktualizacji oprogramowania, możliwość obsługi nowych typów komponentów oraz integrację systemu z fabrycznymi sieciami danych. Wybór systemu AOI gotowego na przyszłość pomaga producentom pozostać konkurencyjnym wraz ze wzrostem standardów branżowych i oczekiwań klientów.

Producenci powinni wybrać 2D AOI do wydajnej, opłacalnej kontroli prostych zespołów PCBA, podczas gdy 3D AOI pasuje do złożonych płyt o ścisłych wymaganiach związanych z jakością . dostosowując technologię AOI z potrzebami kontroli , złożonością produktu i budżetem zapewnia optymalne wyniki. Firmy korzystają z konsultacji z dostawcami AOI, przeprowadzania prób oraz przeglądu kalibracji systemu i wsparcia przed sfinalizowaniem decyzji. Wrócenie do porównania i przewodnika decyzyjnego pomaga zapewnić, że wybrane rozwiązanie spełnia ewoluujące wymagania produkcyjne.

2D AOI sprawdza płyty za pomocą płaskich obrazów z jednego kąta. 3D AOI wykorzystuje wiele kąty i strukturalnego światła do pomiaru wysokości i objętości, wykrywając bardziej złożone wady.

2D AOI nie może wykryć problemów z ukrytym lutowaniem. Sprawdza tylko widoczne powierzchnie. 3D AOI dostarcza informacji o głębokości i może zidentyfikować wady ukryte lub objętościowe.

2D AOI działa najlepiej w przypadku szybkiej produkcji o dużej prędkości. Oferuje szybszą kontrolę i niższe koszty. 3D AOI odpowiada wolniejszym liniom ze złożonymi płytami.

Systemy 3D AOI wymagają większej konserwacji i kalibracji. Ich zaawansowane kamery i oprogramowanie wymagają regularnych aktualizacji. Systemy 2D AOI mają prostsze utrzymanie.

Systemy AOI łapią wady na początku procesu. Zapobiegają poruszaniu się wadliwych desek. Zmniejsza to przeróbkę, obniża koszty i poprawia ogólną niezawodność produktu.

Hybrydowe systemy AOI łączą siły zarówno kontroli 2D, jak i 3D. Oferują elastyczne, kompleksowe ubezpieczenie. Producenci o różnorodnej złożoności płyty często widzą silne zwroty z systemów hybrydowych.

Operatorzy potrzebują podstawowego szkolenia dla 2D AOI. 3D AOI i systemy hybrydowe wymagają bardziej zaawansowanych umiejętności, w tym kalibracji i korzystania z oprogramowania. Wielu dostawców zapewnia programy szkoleniowe.

Większość nowoczesnych systemów AOI obsługuje integrację z oprogramowaniem MES lub ERP. Umożliwia to udostępnianie danych i kontrolę procesu w czasie rzeczywistym, wspierając inicjatywy branżowe 4.0.