ICT-5700

I.C.T

PCB Auto Depanelizer Machine

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Automatyczna maszyna do depanelizacji PCB w trybie offline

Automatyczna maszyna do depanelizacji PCB ICT-5700 służy jako dedykowane rozwiązanie do oddzielania zmontowanych płytek PCB z kontrolowaną dokładnością i zmniejszonymi naprężeniami mechanicznymi. Znajduje zastosowanie w smartfonach, inteligentnych urządzeniach do noszenia, tabletach, elektronice samochodowej, sprzęcie medycznym, komponentach lotniczych i produktach wojskowych. Dostępna w modelach obsługujących rozmiary płytek PCB od 340×380 mm do 450×600 mm i grubościach od 0,5 do 5,0 mm, maszyna spełnia różnorodne wymagania produkcyjne. Jego dwuplatformowa konfiguracja umożliwia jednoczesną obsługę różnych typów płytek lub połączenie ich w jeden duży obszar roboczy w celu zapewnienia elastyczności. Wrzeciono osiąga prędkość 60 000 obr/min, utrzymując jednocześnie niskie siły skrawania. Zaawansowana wizja CCD identyfikuje znaki i przeprowadza automatyczną korekcję położenia. Jonizacja usuwa gromadzenie się ładunków elektrostatycznych, a oddzielny, wysokowydajny system próżniowy usuwa kurz przy minimalnym poziomie hałasu. Przyjazne dla operatora elementy sterujące, wszechstronne funkcje bezpieczeństwa i pełna identyfikowalność danych zapewniają niezawodną codzienną pracę. Ten router PCBA działający w trybie off-line bezpośrednio przyczynia się do wyższej wydajności i stałej jakości na końcowych etapach depanelowania.

| Funkcja

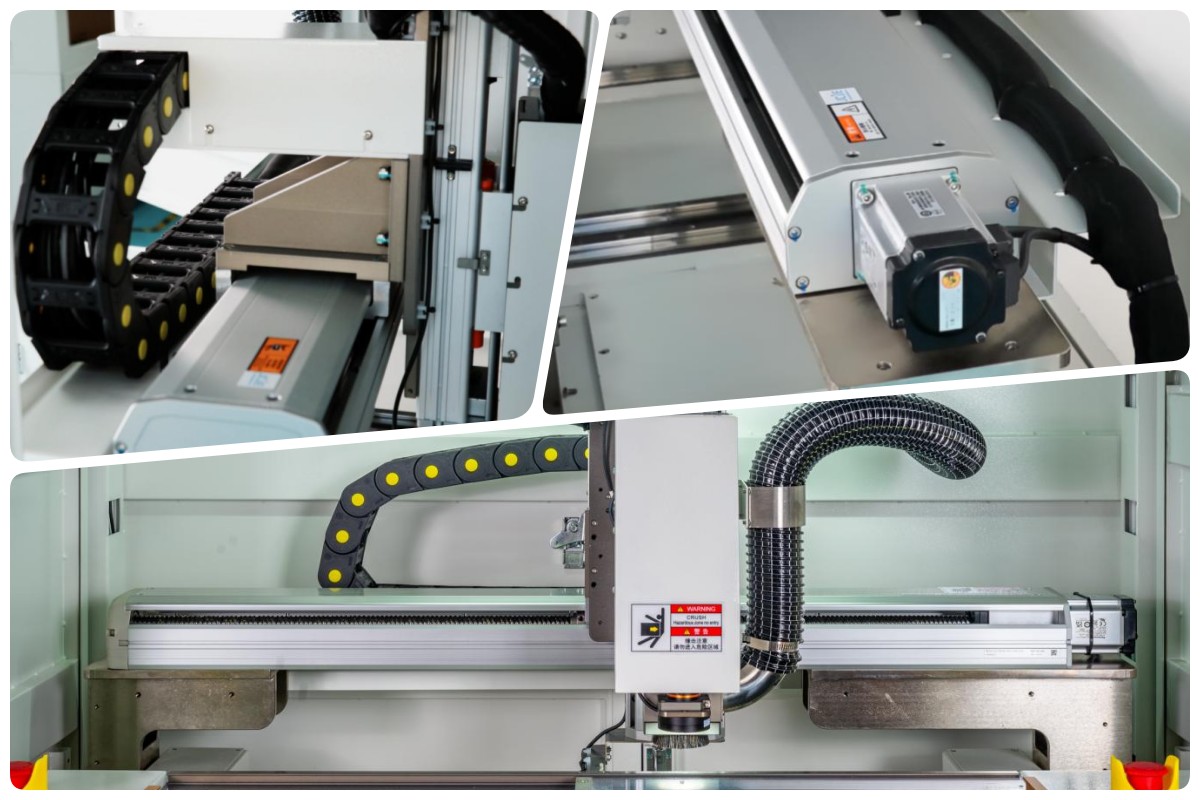

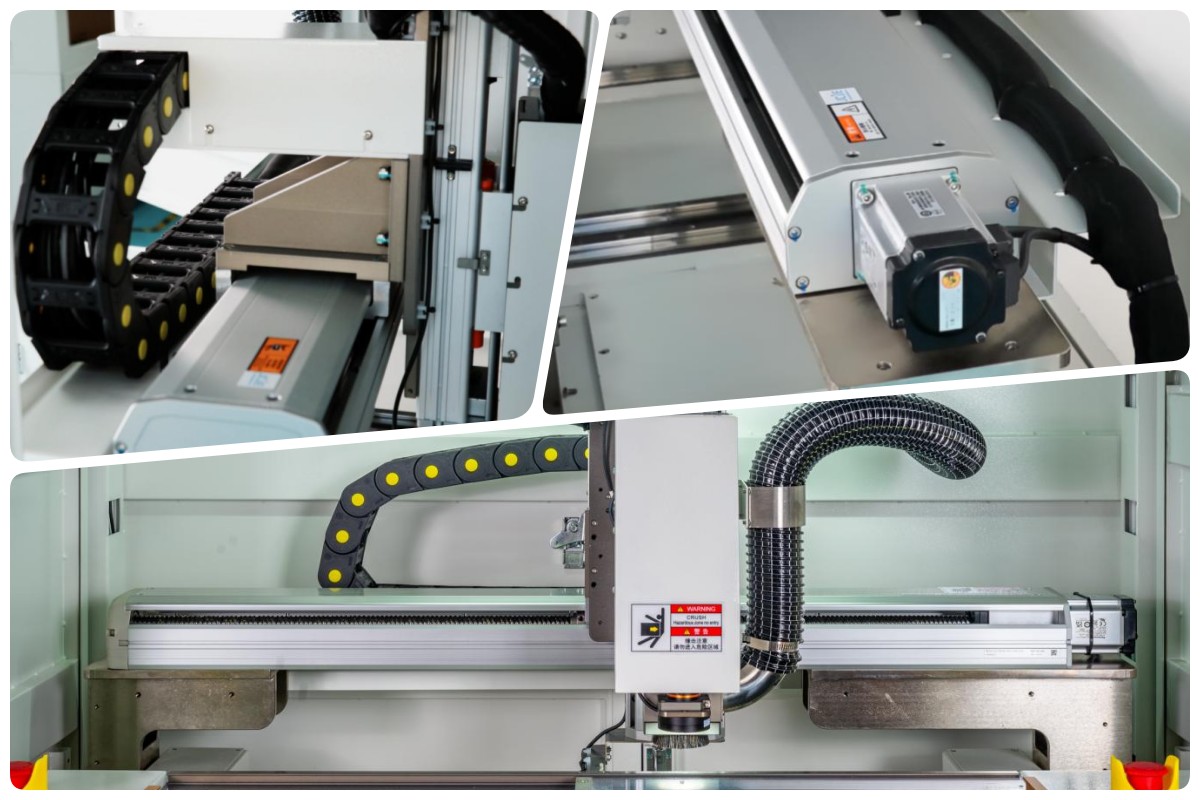

System transmisji

Przekładnia opiera się na importowanych serwomotorach Panasonic w połączeniu z precyzyjnymi prętami śrubowymi, aby zagwarantować dokładną kontrolę ruchu we wszystkich osiach. Rama mechaniczna zawiera grubsze elementy konstrukcyjne, które znacznie zwiększają stabilność operacyjną, nawet w ciągłych, ciężkich cyklach. Elastyczne łańcuchy zbiornikowe prowadzą kable w zorganizowany sposób, eliminując ryzyko zakłócenia elementów dynamicznych, zachowując jednocześnie czystą estetykę. Moduł osi X posiada specjalistyczną, pyłoszczelną obudowę, która skutecznie blokuje zanieczyszczenia, wydłużając w ten sposób okresy międzyobsługowe i zmniejszając ogólne koszty konserwacji. Powtarzalność pozycjonowania stale osiąga ±0,01 mm, przy maksymalnej prędkości skrawania sięgającej 100 mm na sekundę. Cały system działa przy zauważalnie niskim poziomie wibracji i hałasu, co pozwala operatorom zachować koncentrację podczas długich zmian. Te wybory inżynieryjne łącznie zapewniają, że automatyczna maszyna do depanelizacji PCB zapewnia niezawodną wydajność w warunkach produkcji na dużą skalę, gdzie precyzja nie może być zagrożona.

System routera

System wizyjny o wysokiej rozdzielczości ustawia się współosiowo z frezem, upraszczając procedury kalibracji i zapewniając stałą dokładność. Wbudowane wykrywanie uszkodzeń narzędzia w sposób ciągły monitoruje stan frezu, generując natychmiastowy alarm w celu wstrzymania pracy przed wystąpieniem dalszych uszkodzeń. Opcjonalny mechanizm automatycznej wymiany narzędzi umożliwia płynną kontynuację produkcji bez ręcznej interwencji, maksymalizując w ten sposób czas sprawności. Zintegrowany pistolet jonowy systematycznie neutralizuje elektryczność statyczną na powierzchniach PCB, skutecznie zapobiegając przyleganiu cząstek, które mogłyby pogorszyć jakość cięcia. Importowane wrzeciona o dużej prędkości działają ze znacznie zmniejszonymi naprężeniami skrawania, zachowują wyjątkową precyzję, wykazują niską bezwładność i zapewniają szybką reakcję. Obsługiwane rozmiary frezów mieszczą się w zakresie od 0,8 do 3 mm, co pozwala dostosować się do szerokiego spektrum złożoności płyt. Dołączony system odsysania skutecznie usuwa zanieczyszczenia. Taka konfiguracja sprawia, że separator routera Pcb jest szczególnie skuteczny w przypadku skomplikowanych zadań związanych z depanelem PCB.

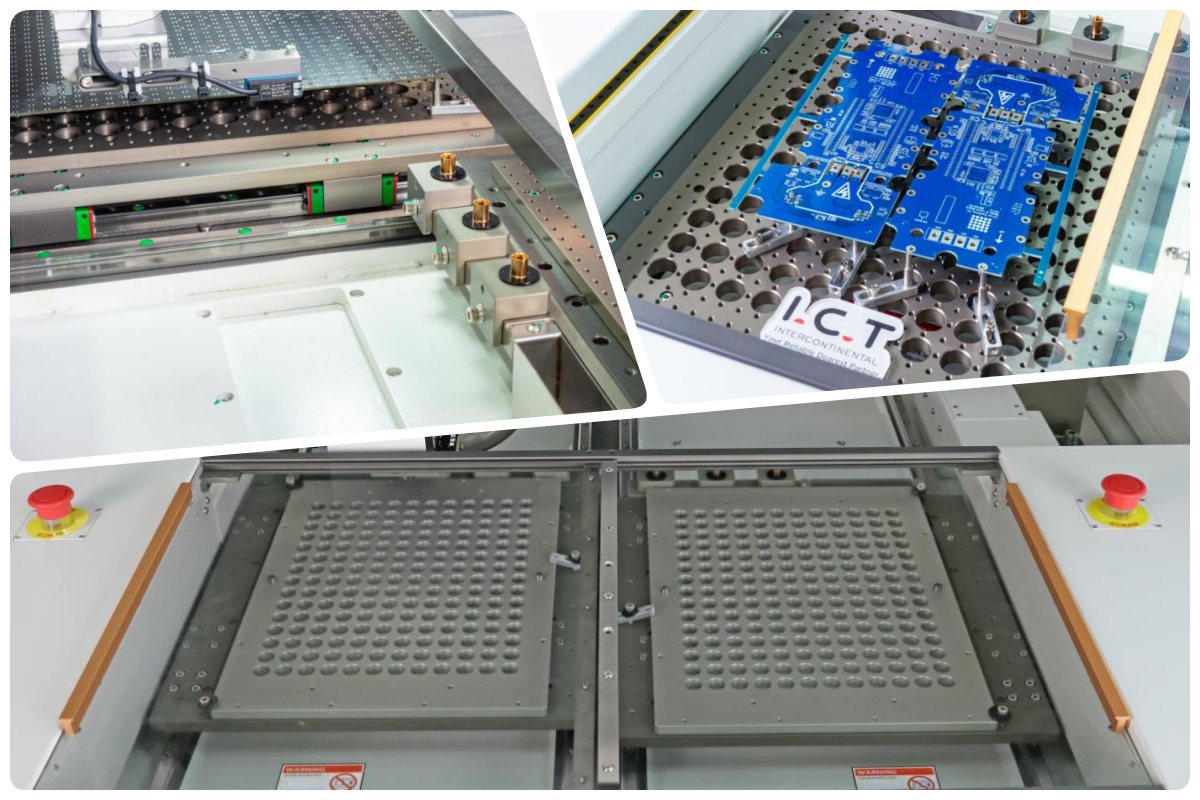

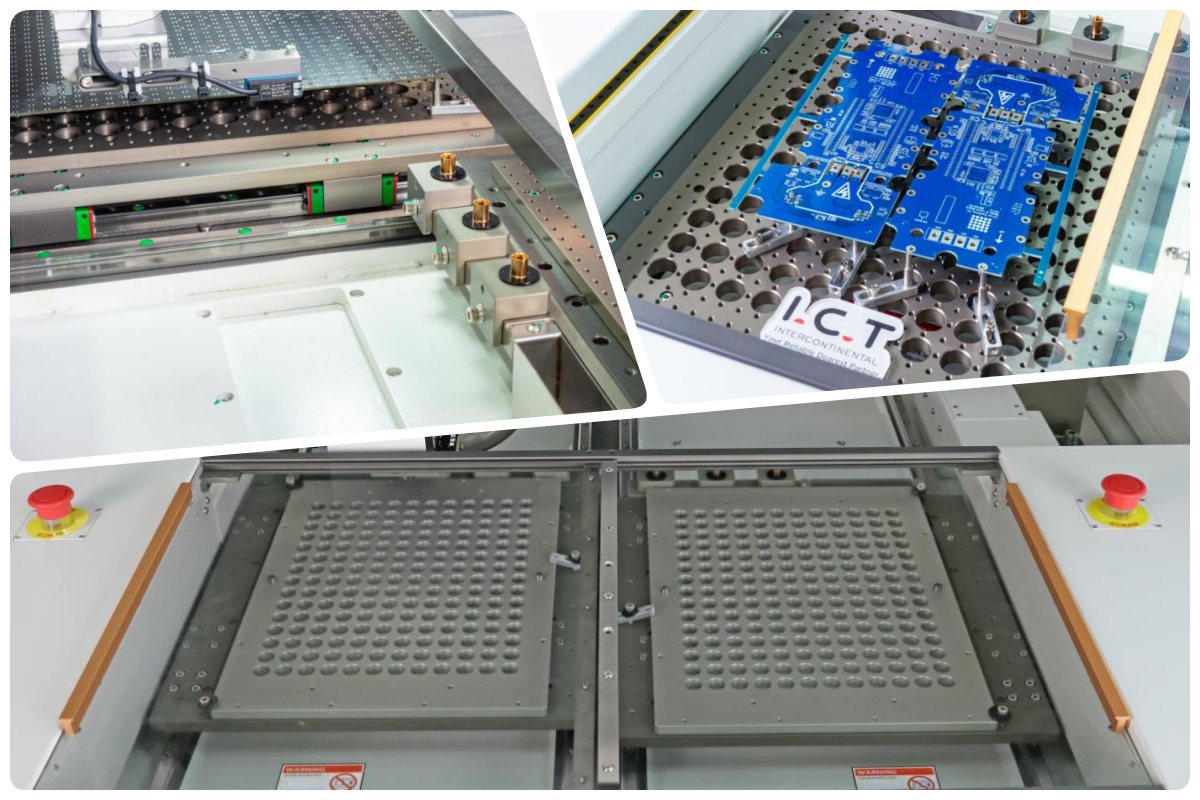

System platformowy

Ruchem osi Y zarządzają precyzyjne szyny ślizgowe i sterowanie serwomotorem, co zapewnia bardzo stabilne pozycjonowanie platformy. Podwójne przyciski zatrzymania awaryjnego, rozmieszczone tak, aby zapewnić łatwy dostęp z obu stron, przyczyniają się do stosowania wielowarstwowych protokołów bezpieczeństwa. Standardowe osłony ochronne w połączeniu z kurtynami świetlnymi bezpieczeństwa tworzą kompleksowe zabezpieczenie operatora. Podwójne przyciski startowe wymagają jednoczesnej aktywacji w celu zainicjowania cykli maszyny, włączając celowe sterowanie oburęczne, które minimalizuje przypadkowe uruchomienia. Porowata płyta podstawy o strukturze plastra miodu zapewnia szeroką kompatybilność z wielofunkcyjnymi i niestandardowymi oprawami. Architektura dwuplatformowa umożliwia niezależne przetwarzanie oddzielnych zadań lub ujednolicenie w jeden rozszerzony obszar roboczy. W całym projekcie zachowana jest pełna zgodność ze standardami CE i UL. Dokładność cięcia pozostaje na poziomie ±0,05 mm w normalnych warunkach pracy, co zapewnia pewność w delikatnych zastosowaniach, takich jak elektronika samochodowa i medyczna.

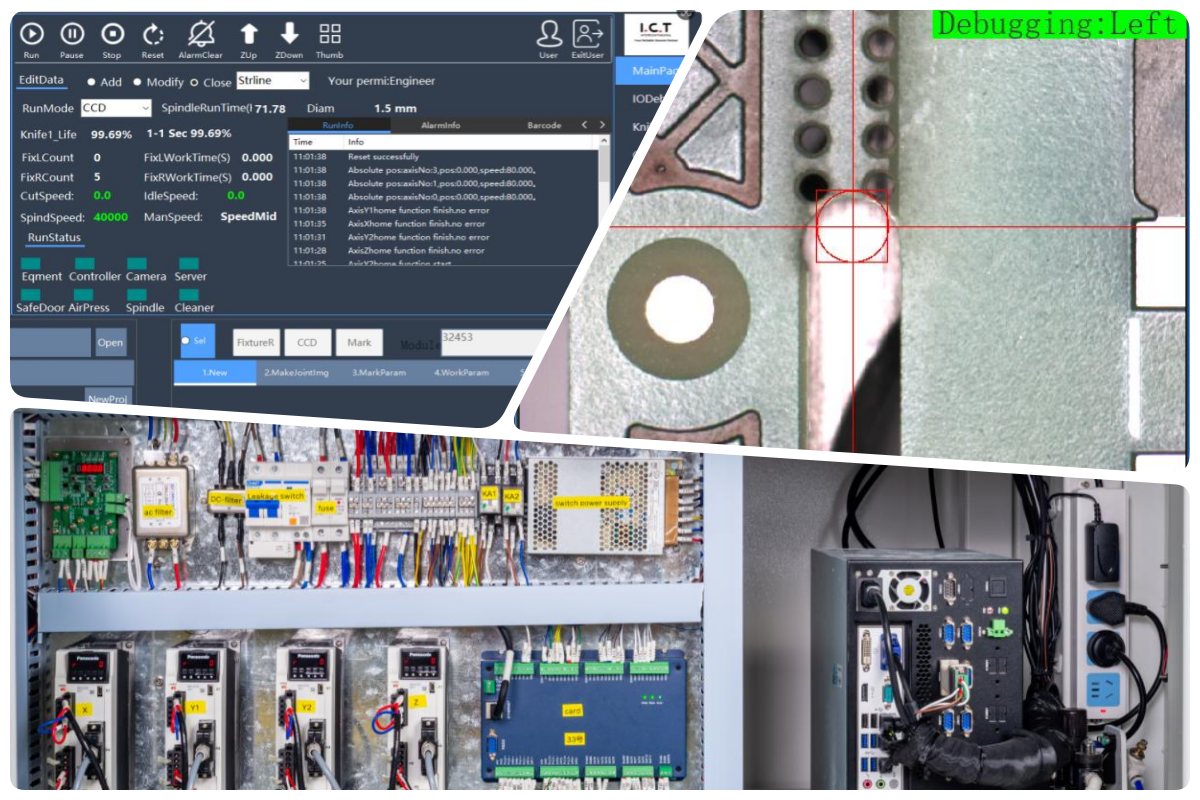

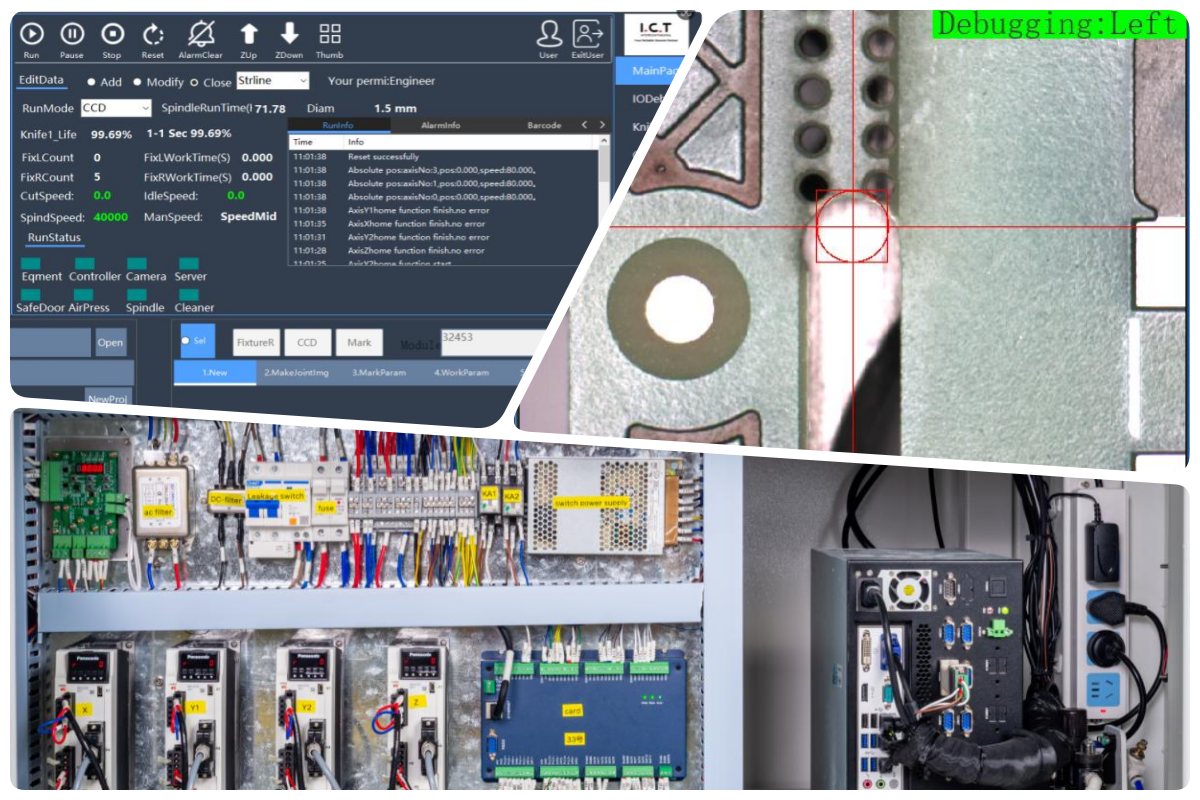

System sterowania

Sterowanie odbywa się za pośrednictwem komputera klasy przemysłowej połączonego z dedykowaną kartą kontrolną, zapewniając najwyższą dokładność i solidną długoterminową stabilność. Wszystkie parametry i zdarzenia produkcyjne są rejestrowane automatycznie, co umożliwia generowanie na żądanie kompleksowych raportów identyfikowalności. Układ fizyczny jest ściśle zgodny z normami elektrycznymi i bezpieczeństwa CE i UL. Interfejs użytkownika charakteryzuje się prostą nawigacją, umożliwiając operatorom szybkie opanowanie podstawowych funkcji i wprowadzanie zmian w programie produktu z minimalnym opóźnieniem. Współosiowa kamera CCD zapewnia ciągły monitoring wizualny w czasie rzeczywistym w celu precyzyjnej weryfikacji ustawienia. Sterowniki oparte na CNC wykazują dużą odporność na zakłócenia elektromagnetyczne. Standardowo zintegrowane funkcje wykrywania pęknięć i poślizgów stanowią kolejne warstwy ochrony procesu. Działający z mocą 1,5 kW przy standardowym zasilaniu 220 V, system łatwo integruje się z istniejącymi środowiskami SMT.

Wyświetlanie szczegółów

Krytyczne podsystemy są łatwo obserwowalne: wentylatory konwekcyjne regulują temperaturę wewnętrzną, czujniki bezpieczeństwa na bocznych drzwiach zwiększają bezpieczeństwo obudowy, a interfejsy ESD zapewniają niezbędną ochronę uziemienia. Automatyczny zmieniacz narzędzi minimalizuje czas ręcznej obsługi. Czujniki wykrywające złamany nóż wysyłają natychmiastowe powiadomienia. Samoblokujące rozpórki pneumatyczne ułatwiają bezpieczny i kontrolowany dostęp podczas konserwacji. Zaopatrzenie w komponenty obejmuje serwomotory Panasonic (Japonia), wrzeciona RSK/NSK (Chiny/Japonia), CCD HIKVISION (Chiny), szyny prowadzące PMI/HIWIN (Tajwan), śruby kulowe TBI (Tajwan), zasilacze Delta (Tajwan), czujniki Omron (Japonia) i łożyska NSK (Japonia). Ten przemyślany dobór sprawdzonych marek przyczynia się do wydłużenia okresu eksploatacji i ograniczenia nieplanowanych przestojów. Opcjonalne odsysanie od góry dodatkowo optymalizuje wydajność odsysania pyłu.

| Specyfikacja

| Model | ICT-5700M | ICT-5700L | ICT-5700LL |

| Rozmiar płytki drukowanej (podwójna platforma, opcjonalnie rozmiar specjalny) | 290*350mm | 350*450mm | 450*500mm |

| Grubość PCB | 0,3 ~ 6,0 mm | ||

| Waga (z odkurzaczem) | 1000 kg | ||

| Wymiar | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Metoda zbierania kurzu | Odkurzanie | ||

| Ilość powietrza w odkurzaczu | 28 ~ 35 cm3/min | ||

| Wymiary odkurzacza | 640*785*1760mm | ||

| Napięcie odpylacza | 380 V, 50/60 Hz, 3 kW | ||

| Lista wyposażenia linii SMT

ICT tworzą prawdziwą linię produkcyjną wysokiej jakości PCBA. Ładowarka próżniowa zapewnia czystość deski. Automatyczna drukarka dobrze nałożyła pastę. Układ umieszczający ustawiony na prawdziwy. Wiele stref lutowania rozpływowego jest twardych. Dobre AOI znaleźć wszystko złe. Linia pozostaje napięta. Wydajność wysoka. Koszt niski. Żadnej gry. Sprawiają, że światło do ciężkiej pracy jest przeznaczone do pracy w samochodzie. Deska jest gotowa, prawdziwy świat. Wracamy pełni.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | W pełni automatyczna linia montażowa SMT pod klucz |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Maszyna Pick and Place | Precyzyjnie montuje komponenty na płytkach PCB. |

| Piekarnik rozpływowy | Topi lut, tworząc solidne połączenia. |

| Film o sukcesie klienta

Zakład produkujący telefony z internetem w Algierii zorganizował wizytę weryfikacyjną na miejscu, podczas której przybył z ponad dziesięcioma różnymi typami płytek i towarzyszącymi im materiałami. Nasi inżynierowie natychmiast skonfigurowali kompletną linię produkcyjną SMT. Demonstracja przebiegała sekwencyjnie: automatyczne drukowanie pasty lutowniczej, kontrola pasty SPI, umieszczanie komponentów przez RX-8 w przypadku małych części i RS-1R w przypadku większych komponentów, nakładanie osłony ekranującej z tacki, lutowanie rozpływowe, weryfikacja optyczna AOI i ostateczna separacja przy użyciu automatycznej maszyny depanelizującej PCB. Przez cały proces klient uważnie obserwował. Powstałe płyty charakteryzowały się czystymi, precyzyjnymi krawędziami i znikomym współczynnikiem defektów. Linia wykazała stałą stabilność i wydajność. Ta praktyczna, praktyczna weryfikacja sprawiła, że zespół był w pełni przekonany o przydatności sprzętu do integracji z istniejącymi operacjami produkcyjnymi.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksową usługę, zaczynającą się od instalacji na miejscu i uruchomienia automatycznego depanelizera PCB. Doświadczeni inżynierowie prowadzą zorganizowane programy szkoleniowe obejmujące obsługę maszyn, tworzenie programów, rutynową konserwację i procedury rozwiązywania problemów. Szkolenie przeznaczone jest dla operatorów o różnym poziomie doświadczenia. Zdalna pomoc techniczna zapewnia szybką reakcję na zapytania. Logistyka części zamiennych utrzymuje wysoką dostępność, aby ograniczyć przerwy w produkcji. Opierając się na ponad 25-letnim doświadczeniu w produkcji elektroniki, zespół wsparcia skutecznie radzi sobie z praktycznymi wyzwaniami fabrycznymi. Klienci w 72 krajach korzystają z jednolitej, profesjonalnej obsługi. W miarę ewolucji wymagań produkcyjnych pojawiają się zalecenia dotyczące ciągłej optymalizacji procesów i modernizacji. Nadrzędnym celem jest zapewnienie niezawodnej i bezproblemowej pracy sprzętu.

| Referencje klientów

Klienci niezmiennie doceniają przejrzystość i szybkość reakcji naszych inżynierów podczas instalacji i uruchamiania. Często podkreślają separator routera PCB ze względu na jego niezawodną precyzję i płynną pracę w długich seriach produkcyjnych. Wiele osób wspomina szczególnie o starannym, profesjonalnym opakowaniu, które gwarantuje, że maszyna dotrze nieuszkodzona po wysyłce międzynarodowej. Szybka obsługa pytań i problemów technicznych wzmacnia zaufanie. Ogólnie rzecz biorąc, połączenie jakości sprzętu i uważnego wsparcia umożliwia fabrykom dotrzymanie wymagających harmonogramów bez niepotrzebnych komplikacji.

| Certyfikaty i standardy

Sprzęt ICT posiada certyfikaty CE, RoHS i ISO9001, uzupełnione wieloma zarejestrowanymi patentami. Certyfikaty te potwierdzają, że router PCBA off-line spełnia rygorystyczne międzynarodowe wymagania dotyczące bezpieczeństwa, odpowiedzialności za środowisko i jakości produkcji. Każda maszyna przechodzi rygorystyczne testy fabryczne. Klienci mogą kontynuować działania, mając pewność udokumentowanej zgodności i sprawdzonej wydajności.

| O firmie i fabryce ICT

Założona w 2012 roku firma ICT posiada zakład produkcyjny o powierzchni 12 000 metrów kwadratowych, w którym zatrudnionych jest 89 pracowników, w tym 20 wyspecjalizowanych inżynierów zajmujących się badaniami i rozwojem. Własne projektowanie, produkcja i kontrola jakości napędzają ciągły rozwój produktów. Stały rozwój zaowocował obsługą ponad 1600 klientów w 72 krajach. Na każdym etapie produkcji obowiązują rygorystyczne protokoły kontroli. Kompleksowy system zarządzania jakością zapewnia spójne standardy od odbioru komponentów po montaż końcowy. Te ramy operacyjne wspierają niezawodne dostarczanie pełnych rozwiązań SMT, jednocześnie wspierając długoterminowe globalne partnerstwa.

| Automatyczna maszyna do depanelizacji PCB w trybie offline

Automatyczna maszyna do depanelizacji PCB ICT-5700 służy jako dedykowane rozwiązanie do oddzielania zmontowanych płytek PCB z kontrolowaną dokładnością i zmniejszonymi naprężeniami mechanicznymi. Znajduje zastosowanie w smartfonach, inteligentnych urządzeniach do noszenia, tabletach, elektronice samochodowej, sprzęcie medycznym, komponentach lotniczych i produktach wojskowych. Dostępna w modelach obsługujących rozmiary płytek PCB od 340×380 mm do 450×600 mm i grubościach od 0,5 do 5,0 mm, maszyna spełnia różnorodne wymagania produkcyjne. Jego dwuplatformowa konfiguracja umożliwia jednoczesną obsługę różnych typów płytek lub połączenie ich w jeden duży obszar roboczy w celu zapewnienia elastyczności. Wrzeciono osiąga prędkość 60 000 obr/min, utrzymując jednocześnie niskie siły skrawania. Zaawansowana wizja CCD identyfikuje znaki i przeprowadza automatyczną korekcję położenia. Jonizacja usuwa gromadzenie się ładunków elektrostatycznych, a oddzielny, wysokowydajny system próżniowy usuwa kurz przy minimalnym poziomie hałasu. Przyjazne dla operatora elementy sterujące, wszechstronne funkcje bezpieczeństwa i pełna identyfikowalność danych zapewniają niezawodną codzienną pracę. Ten router PCBA działający w trybie off-line bezpośrednio przyczynia się do wyższej wydajności i stałej jakości na końcowych etapach depanelowania.

| Funkcja

System transmisji

Przekładnia opiera się na importowanych serwomotorach Panasonic w połączeniu z precyzyjnymi prętami śrubowymi, aby zagwarantować dokładną kontrolę ruchu we wszystkich osiach. Rama mechaniczna zawiera grubsze elementy konstrukcyjne, które znacznie zwiększają stabilność operacyjną, nawet w ciągłych, ciężkich cyklach. Elastyczne łańcuchy zbiornikowe prowadzą kable w zorganizowany sposób, eliminując ryzyko zakłócenia elementów dynamicznych, zachowując jednocześnie czystą estetykę. Moduł osi X posiada specjalistyczną, pyłoszczelną obudowę, która skutecznie blokuje zanieczyszczenia, wydłużając w ten sposób okresy międzyobsługowe i zmniejszając ogólne koszty konserwacji. Powtarzalność pozycjonowania stale osiąga ±0,01 mm, przy maksymalnej prędkości skrawania sięgającej 100 mm na sekundę. Cały system działa przy zauważalnie niskim poziomie wibracji i hałasu, co pozwala operatorom zachować koncentrację podczas długich zmian. Te wybory inżynieryjne łącznie zapewniają, że automatyczna maszyna do depanelizacji PCB zapewnia niezawodną wydajność w warunkach produkcji na dużą skalę, gdzie precyzja nie może być zagrożona.

System routera

System wizyjny o wysokiej rozdzielczości ustawia się współosiowo z frezem, upraszczając procedury kalibracji i zapewniając stałą dokładność. Wbudowane wykrywanie uszkodzeń narzędzia w sposób ciągły monitoruje stan frezu, generując natychmiastowy alarm w celu wstrzymania pracy przed wystąpieniem dalszych uszkodzeń. Opcjonalny mechanizm automatycznej wymiany narzędzi umożliwia płynną kontynuację produkcji bez ręcznej interwencji, maksymalizując w ten sposób czas sprawności. Zintegrowany pistolet jonowy systematycznie neutralizuje elektryczność statyczną na powierzchniach PCB, skutecznie zapobiegając przyleganiu cząstek, które mogłyby pogorszyć jakość cięcia. Importowane wrzeciona o dużej prędkości działają ze znacznie zmniejszonymi naprężeniami skrawania, zachowują wyjątkową precyzję, wykazują niską bezwładność i zapewniają szybką reakcję. Obsługiwane rozmiary frezów mieszczą się w zakresie od 0,8 do 3 mm, co pozwala dostosować się do szerokiego spektrum złożoności płyt. Dołączony system odsysania skutecznie usuwa zanieczyszczenia. Taka konfiguracja sprawia, że separator routera Pcb jest szczególnie skuteczny w przypadku skomplikowanych zadań związanych z depanelem PCB.

System platformowy

Ruchem osi Y zarządzają precyzyjne szyny ślizgowe i sterowanie serwomotorem, co zapewnia bardzo stabilne pozycjonowanie platformy. Podwójne przyciski zatrzymania awaryjnego, rozmieszczone tak, aby zapewnić łatwy dostęp z obu stron, przyczyniają się do stosowania wielowarstwowych protokołów bezpieczeństwa. Standardowe osłony ochronne w połączeniu z kurtynami świetlnymi bezpieczeństwa tworzą kompleksowe zabezpieczenie operatora. Podwójne przyciski startowe wymagają jednoczesnej aktywacji w celu zainicjowania cykli maszyny, włączając celowe sterowanie oburęczne, które minimalizuje przypadkowe uruchomienia. Porowata płyta podstawy o strukturze plastra miodu zapewnia szeroką kompatybilność z wielofunkcyjnymi i niestandardowymi oprawami. Architektura dwuplatformowa umożliwia niezależne przetwarzanie oddzielnych zadań lub ujednolicenie w jeden rozszerzony obszar roboczy. W całym projekcie zachowana jest pełna zgodność ze standardami CE i UL. Dokładność cięcia pozostaje na poziomie ±0,05 mm w normalnych warunkach pracy, co zapewnia pewność w delikatnych zastosowaniach, takich jak elektronika samochodowa i medyczna.

System sterowania

Sterowanie odbywa się za pośrednictwem komputera klasy przemysłowej połączonego z dedykowaną kartą kontrolną, zapewniając najwyższą dokładność i solidną długoterminową stabilność. Wszystkie parametry i zdarzenia produkcyjne są rejestrowane automatycznie, co umożliwia generowanie na żądanie kompleksowych raportów identyfikowalności. Układ fizyczny jest ściśle zgodny z normami elektrycznymi i bezpieczeństwa CE i UL. Interfejs użytkownika charakteryzuje się prostą nawigacją, umożliwiając operatorom szybkie opanowanie podstawowych funkcji i wprowadzanie zmian w programie produktu z minimalnym opóźnieniem. Współosiowa kamera CCD zapewnia ciągły monitoring wizualny w czasie rzeczywistym w celu precyzyjnej weryfikacji ustawienia. Sterowniki oparte na CNC wykazują dużą odporność na zakłócenia elektromagnetyczne. Standardowo zintegrowane funkcje wykrywania pęknięć i poślizgów stanowią kolejne warstwy ochrony procesu. Działający z mocą 1,5 kW przy standardowym zasilaniu 220 V, system łatwo integruje się z istniejącymi środowiskami SMT.

Wyświetlanie szczegółów

Krytyczne podsystemy są łatwo obserwowalne: wentylatory konwekcyjne regulują temperaturę wewnętrzną, czujniki bezpieczeństwa na bocznych drzwiach zwiększają bezpieczeństwo obudowy, a interfejsy ESD zapewniają niezbędną ochronę uziemienia. Automatyczny zmieniacz narzędzi minimalizuje czas ręcznej obsługi. Czujniki wykrywające złamany nóż wysyłają natychmiastowe powiadomienia. Samoblokujące rozpórki pneumatyczne ułatwiają bezpieczny i kontrolowany dostęp podczas konserwacji. Zaopatrzenie w komponenty obejmuje serwomotory Panasonic (Japonia), wrzeciona RSK/NSK (Chiny/Japonia), CCD HIKVISION (Chiny), szyny prowadzące PMI/HIWIN (Tajwan), śruby kulowe TBI (Tajwan), zasilacze Delta (Tajwan), czujniki Omron (Japonia) i łożyska NSK (Japonia). Ten przemyślany dobór sprawdzonych marek przyczynia się do wydłużenia okresu eksploatacji i ograniczenia nieplanowanych przestojów. Opcjonalne odsysanie od góry dodatkowo optymalizuje wydajność odsysania pyłu.

| Specyfikacja

| Model | ICT-5700M | ICT-5700L | ICT-5700LL |

| Rozmiar płytki drukowanej (podwójna platforma, opcjonalnie rozmiar specjalny) | 290*350mm | 350*450mm | 450*500mm |

| Grubość PCB | 0,3 ~ 6,0 mm | ||

| Waga (z odkurzaczem) | 1000 kg | ||

| Wymiar | 1075*1430*1460mm | 1125*1530*1460mm | 1225*1530*1460mm |

| Metoda zbierania kurzu | Odkurzanie | ||

| Ilość powietrza w odkurzaczu | 28 ~ 35 cm3/min | ||

| Wymiary odkurzacza | 640*785*1760mm | ||

| Napięcie odpylacza | 380 V, 50/60 Hz, 3 kW | ||

| Lista wyposażenia linii SMT

ICT tworzą prawdziwą linię produkcyjną wysokiej jakości PCBA. Ładowarka próżniowa zapewnia czystość deski. Automatyczna drukarka dobrze nałożyła pastę. Układ umieszczający ustawiony na prawdziwy. Wiele stref lutowania rozpływowego jest twardych. Dobre AOI znaleźć wszystko złe. Linia pozostaje napięta. Wydajność wysoka. Koszt niski. Żadnej gry. Sprawiają, że światło do ciężkiej pracy jest przeznaczone do pracy w samochodzie. Deska jest gotowa, prawdziwy świat. Wracamy pełni.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | W pełni automatyczna linia montażowa SMT pod klucz |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Maszyna Pick and Place | Precyzyjnie montuje komponenty na płytkach PCB. |

| Piekarnik rozpływowy | Topi lut, tworząc solidne połączenia. |

| Film o sukcesie klienta

Zakład produkujący telefony z internetem w Algierii zorganizował wizytę weryfikacyjną na miejscu, podczas której przybył z ponad dziesięcioma różnymi typami płytek i towarzyszącymi im materiałami. Nasi inżynierowie natychmiast skonfigurowali kompletną linię produkcyjną SMT. Demonstracja przebiegała sekwencyjnie: automatyczne drukowanie pasty lutowniczej, kontrola pasty SPI, umieszczanie komponentów przez RX-8 w przypadku małych części i RS-1R w przypadku większych komponentów, nakładanie osłony ekranującej z tacki, lutowanie rozpływowe, weryfikacja optyczna AOI i ostateczna separacja przy użyciu automatycznej maszyny depanelizującej PCB. Przez cały proces klient uważnie obserwował. Powstałe płyty charakteryzowały się czystymi, precyzyjnymi krawędziami i znikomym współczynnikiem defektów. Linia wykazała stałą stabilność i wydajność. Ta praktyczna, praktyczna weryfikacja sprawiła, że zespół był w pełni przekonany o przydatności sprzętu do integracji z istniejącymi operacjami produkcyjnymi.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksową usługę, zaczynającą się od instalacji na miejscu i uruchomienia automatycznego depanelizera PCB. Doświadczeni inżynierowie prowadzą zorganizowane programy szkoleniowe obejmujące obsługę maszyn, tworzenie programów, rutynową konserwację i procedury rozwiązywania problemów. Szkolenie przeznaczone jest dla operatorów o różnym poziomie doświadczenia. Zdalna pomoc techniczna zapewnia szybką reakcję na zapytania. Logistyka części zamiennych utrzymuje wysoką dostępność, aby ograniczyć przerwy w produkcji. Opierając się na ponad 25-letnim doświadczeniu w produkcji elektroniki, zespół wsparcia skutecznie radzi sobie z praktycznymi wyzwaniami fabrycznymi. Klienci w 72 krajach korzystają z jednolitej, profesjonalnej obsługi. W miarę ewolucji wymagań produkcyjnych pojawiają się zalecenia dotyczące ciągłej optymalizacji procesów i modernizacji. Nadrzędnym celem jest zapewnienie niezawodnej i bezproblemowej pracy sprzętu.

| Referencje klientów

Klienci niezmiennie doceniają przejrzystość i szybkość reakcji naszych inżynierów podczas instalacji i uruchamiania. Często podkreślają separator routera PCB ze względu na jego niezawodną precyzję i płynną pracę w długich seriach produkcyjnych. Wiele osób wspomina szczególnie o starannym, profesjonalnym opakowaniu, które gwarantuje, że maszyna dotrze nieuszkodzona po wysyłce międzynarodowej. Szybka obsługa pytań i problemów technicznych wzmacnia zaufanie. Ogólnie rzecz biorąc, połączenie jakości sprzętu i uważnego wsparcia umożliwia fabrykom dotrzymanie wymagających harmonogramów bez niepotrzebnych komplikacji.

| Certyfikaty i standardy

Sprzęt ICT posiada certyfikaty CE, RoHS i ISO9001, uzupełnione wieloma zarejestrowanymi patentami. Certyfikaty te potwierdzają, że router PCBA off-line spełnia rygorystyczne międzynarodowe wymagania dotyczące bezpieczeństwa, odpowiedzialności za środowisko i jakości produkcji. Każda maszyna przechodzi rygorystyczne testy fabryczne. Klienci mogą kontynuować działania, mając pewność udokumentowanej zgodności i sprawdzonej wydajności.

| O firmie i fabryce ICT

Założona w 2012 roku firma ICT posiada zakład produkcyjny o powierzchni 12 000 metrów kwadratowych, w którym zatrudnionych jest 89 pracowników, w tym 20 wyspecjalizowanych inżynierów zajmujących się badaniami i rozwojem. Własne projektowanie, produkcja i kontrola jakości napędzają ciągły rozwój produktów. Stały rozwój zaowocował obsługą ponad 1600 klientów w 72 krajach. Na każdym etapie produkcji obowiązują rygorystyczne protokoły kontroli. Kompleksowy system zarządzania jakością zapewnia spójne standardy od odbioru komponentów po montaż końcowy. Te ramy operacyjne wspierają niezawodne dostarczanie pełnych rozwiązań SMT, jednocześnie wspierając długoterminowe globalne partnerstwa.