Dual-rails SMT Unloader

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Szybki, dwuszynowy urządzenie rozładowujące dla dwupasmowych linii SMT

Ulepszony moduł rozładowczy ICT Dual-rails jest idealnym rozwiązaniem na końcu linii, jeśli jednocześnie uruchamiane są dwie ścieżki PCB. Ten automatyczny moduł rozładowujący PCB SMT odbiera gotowe płytki z obu szyn z pełną prędkością, a następnie starannie układa je w osobne magazyny z doskonałym wyrównaniem i zerową liczbą zadrapań. Dostępny w wersjach standardowych lub z pełnym certyfikatem CE, dwuszynowy rozładunek łączy w sobie wzmocniony sprzęt, zaawansowane systemy elektryczne i przyszłościowe sterowanie Przemysłem 4.0, aby zmniejszyć siłę roboczą o połowę i podwoić dzienną wydajność. Natychmiast integruje się z dowolną większą marką i obsługuje pełną łączność inteligentną z fabryką, zachowując jednocześnie oszczędność miejsca.

| Szczegółowe cechy produktu

Każda rama, prowadnica i podnośnik dwuszynowego urządzenia rozładowczego wykorzystuje ulepszone, wysokiej jakości materiały i spełnia rygorystyczne normy ISO i CE. Wzmocniona konstrukcja i ergonomiczny układ zapewniają lata stabilności bez wibracji oraz sprawiają, że obsługa i konserwacja są niezwykle proste – nawet przy maksymalnej prędkości dwupasmowej.

Najwyższej klasy czujniki, jasne oświetlenie wieży i przyciski o wysokiej częstotliwości zapewniają urządzeniu Dual-rails Unloader natychmiastowe wykrywanie płytki i krystalicznie czystą informację o stanie obu szyn. Operatorzy zachowują pełną kontrolę podczas najszybszych przebiegów produkcyjnych, eliminując błędy i utrzymując niebotyczną wydajność.

Rozszerzalna platforma sterowania obsługuje protokoły IPC-CFX, Hermes i SEMI SMT-ELS (opcjonalnie). Dodanie inteligentnych funkcji lub podłączenie automatycznego modułu rozładowującego PCB SMT do systemu MES zajmuje zaledwie kilka minut i natychmiast zmienia konfigurację dwupasmową w prawdziwą inteligentną fabrykę.

Niezależne mechanizmy podnoszące i pchające cicho i płynnie obsługują dwa magazynki. Urządzenie rozładowujące z dwiema szynami umieszcza każdą deskę w idealnym położeniu, chroniąc jakość produktu od końcowego rozpływu lub AOI aż do przechowywania.

Opcjonalne moduły pozwalają urządzeniu rozładowującemu z dwiema szynami komunikować się bezpośrednio z drukarkami, maszynami rozmieszczającymi i urządzeniami AOI na obu liniach. Korzystaj jednocześnie z dwóch zupełnie różnych produktów przy zerowej interferencji i maksymalnej wydajności.

| Specyfikacja

| Specyfikacja | parametrów |

|---|---|

| Szerokość PCB | 50–400 mm (opcjonalnie 500 mm) |

| Wysokość przenośnika | 900 ± 20 mm |

| Szybkość transferu | Regulacja w zakresie 0,5–20 m/min |

| Zasilacz | AC 220 V 50/60 Hz |

| Zużycie energii | 50–150 W |

| Kierunek | Od lewej do prawej (opcjonalnie od prawej do lewej) |

| Materiał paska | Płaski pasek lub łańcuch ESD 3 mm |

| Tryb sterowania | PLC + ekran dotykowy |

| Regulacja szerokości za pomocą jednego przycisku | Opcjonalnie (synchronizacja całej linii) |

| Norma bezpieczeństwa CE | Pełna osłona + zabezpieczenie czujnika |

* ICT pracuje nad jakością i wydajnością, specyfikacje i wygląd mogą być aktualizowane bez konkretnego powiadomienia.

| Lista wyposażenia linii SMT

Nasza linia produkcyjna SMT wysokiej jakości pod klucz zapewnia w pełni automatyczną, bardzo szybką i niezawodną produkcję PCBA - nawet w konfiguracjach dwutorowych. Przechodzi przez precyzyjne drukowanie i szybkie umieszczanie na obu szynach, kontynuuje stabilne lutowanie rozpływowe i kończy się potężnym dwuszynowym modułem rozładowującym zbierającym gotowe płytki bez zwalniania. Nakład pracy pozostaje minimalny, wydajność przy pierwszym przejściu pozostaje niebotycznie wysoka, a czas sprawności pozostaje wyjątkowy. To sprawdzone rozwiązanie spełnia standardy motoryzacyjne, medyczne, elektroniki użytkowej i LED, utrzymując jednocześnie wyjątkowo niskie koszty operacyjne.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | Turcja W pełni zautomatyzowana, identyfikowalna, wysokiej klasy linia SMT. |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Wybieraj i umieść maszynę | Precyzyjnie montuje komponenty na płytkach PCB. |

| ODWORNIK PIEKOWNIK | Topi lut, tworząc solidne połączenia. |

| Maszyna inspekcyjna | Urządzenia kontrolne SMT, takie jak AOI, SPI, rentgenowskie i inspektor szablonowy. |

| Sprzęt do identyfikowalności | Rejestruje i śledzi dane produkcyjne. |

| Urządzenie peryferyjne SMT | Pomocniczy sprzęt SMT, taki jak programatory układów scalonych, pamięć masowa, liczniki rentgenowskie i spawarki taśm |

| Maszyna do czyszczenia PCB | Czyści PCB/szablon, aby usunąć topnik, kurz i zanieczyszczenia po lutowaniu. |

| Maszyna do trasowania PCB | Precyzyjnie wycina kontury i szczeliny PCBA z dużą prędkością cięcia. |

| Robot Bentop SMT | Automatyzuje skręcanie i lutowanie w celu wydajnego montażu SMT. |

| Historia sukcesu klienta

Zagraniczni inżynierowie ICT polecieli do Finlandii, aby zainstalować i uruchomić w pełni automatyczną linię do produkcji paneli LED dla wiodącego europejskiego producenta oświetlenia. Rozwiązanie „pod klucz” obejmowało urządzenie rozładowujące z dwiema szynami, w pełni automatyczną drukarkę o długości 1,5 m, maszynę umieszczającą SM482PLUS, piec rozpływowy L8, pionowy bufor chłodzący, przenośniki łączące, rozdzielacz płyt i mieszalnik pasty lutowniczej. Nasz zespół zakończył instalację, debugowanie i praktyczne szkolenie operatorów w ciągu zaledwie pięciu dni. Pierwszego oficjalnego dnia produkcji linia osiągnęła już docelową prędkość bez usterek. Klient szczególnie pochwalił solidną wydajność dwuszynowego urządzenia rozładowującego i doskonałą komunikację między maszynami. Przeszli rygorystyczny europejski audyt za pierwszym razem i natychmiast złożyli ponowne zamówienie na kolejną linię.

| Profesjonalne szkolenia i wsparcie

ICT zapewnia prawdziwe kompleksowe wsparcie: zdalne kontrole przed instalacją, uruchomienie na miejscu, bezpłatne szkolenia dla operatorów i konserwatorów, całodobową globalną infolinię, ogólnoświatowe magazyny części zamiennych i planową konserwację zapobiegawczą – dzięki czemu Twój dwuszynowy rozładunek działa z najwyższą wydajnością rok po roku na dwóch pasach ruchu, prawie bez nieplanowanych przestojów.

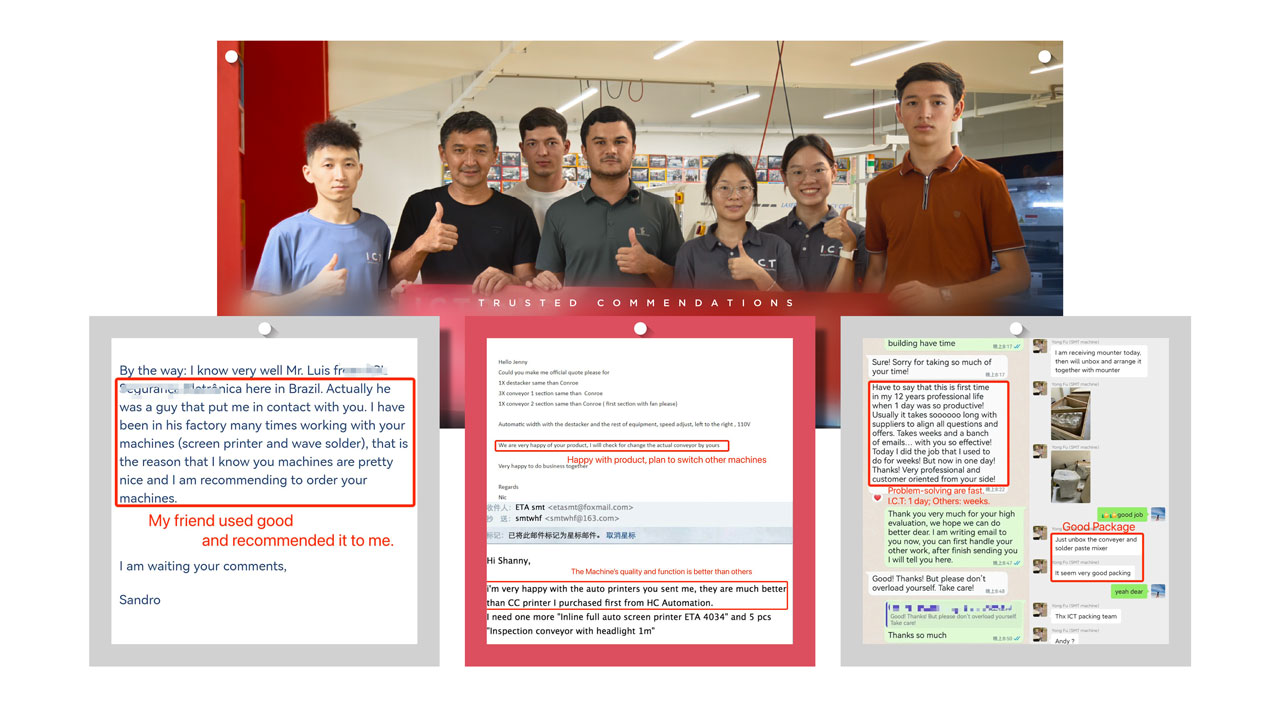

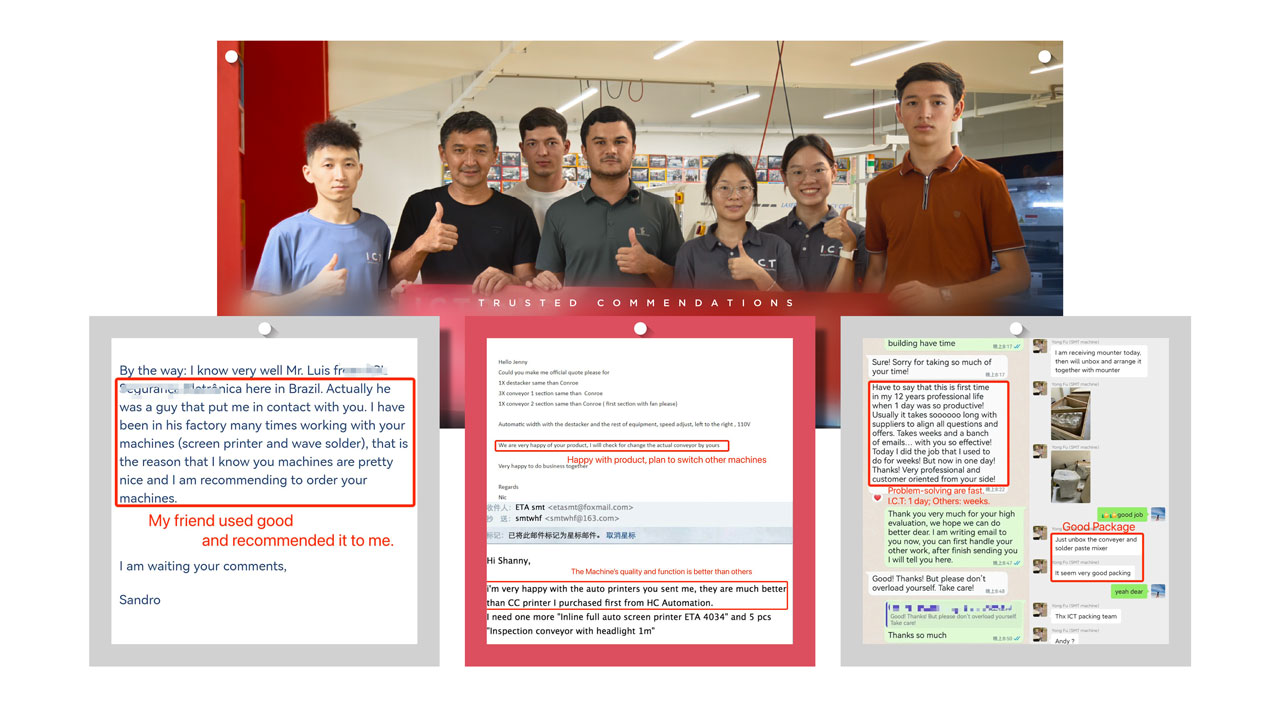

| Pochwała klienta

`Inżynierowie przybyli następnego dnia po naszym telefonie – super szybko! `` `Ładowarka próżniowa PCB jest bardzo stabilna, prawie zero awarii w ciągu jednego roku. ``` `` Pakowanie jest wyjątkowo bezpieczne; każda maszyna dotarła idealnie. `` `` Szybkość reakcji jest najszybsza spośród wszystkich naszych dostawców. ``

| Nasza certyfikacja

Każdy dwuszynowy rozładunek posiada certyfikaty CE, RoHS, ISO9001 oraz wiele zastrzeżonych patentów. Przed wysyłką każde urządzenie przechodzi pełny, 72-godzinny test wypalania pod obciążeniem i szczegółową kontrolę jakości, co gwarantuje, że otrzymasz sprawdzoną niezawodność i pełną zgodność prosto ze skrzyni.

| O nas i fabryce

Od 2012 roku ICT rozrosło się do nowoczesnej fabryki o powierzchni 12 000 m², zatrudniającej prawie 90 pracowników i własnego centrum badawczo-rozwojowego. Projektujemy, produkujemy i testujemy wszystko we własnym zakresie, stosując rygorystyczne systemy jakości. Obsługując ponad 1600 klientów w 72 krajach, zdobyliśmy zaufanie, zawsze dostarczając — od pojedynczego dwuszynowego urządzenia rozładowującego po kompletne rozwiązania „pod klucz”.

| Szybki, dwuszynowy urządzenie rozładowujące dla dwupasmowych linii SMT

Ulepszony moduł rozładowczy ICT Dual-rails jest idealnym rozwiązaniem na końcu linii, jeśli jednocześnie uruchamiane są dwie ścieżki PCB. Ten automatyczny moduł rozładowujący PCB SMT odbiera gotowe płytki z obu szyn z pełną prędkością, a następnie starannie układa je w osobne magazyny z doskonałym wyrównaniem i zerową liczbą zadrapań. Dostępny w wersjach standardowych lub z pełnym certyfikatem CE, dwuszynowy rozładunek łączy w sobie wzmocniony sprzęt, zaawansowane systemy elektryczne i przyszłościowe sterowanie Przemysłem 4.0, aby zmniejszyć siłę roboczą o połowę i podwoić dzienną wydajność. Natychmiast integruje się z dowolną większą marką i obsługuje pełną łączność inteligentną z fabryką, zachowując jednocześnie oszczędność miejsca.

| Szczegółowe cechy produktu

Każda rama, prowadnica i podnośnik dwuszynowego urządzenia rozładowczego wykorzystuje ulepszone, wysokiej jakości materiały i spełnia rygorystyczne normy ISO i CE. Wzmocniona konstrukcja i ergonomiczny układ zapewniają lata stabilności bez wibracji oraz sprawiają, że obsługa i konserwacja są niezwykle proste – nawet przy maksymalnej prędkości dwupasmowej.

Najwyższej klasy czujniki, jasne oświetlenie wieży i przyciski o wysokiej częstotliwości zapewniają urządzeniu Dual-rails Unloader natychmiastowe wykrywanie płytki i krystalicznie czystą informację o stanie obu szyn. Operatorzy zachowują pełną kontrolę podczas najszybszych przebiegów produkcyjnych, eliminując błędy i utrzymując niebotyczną wydajność.

Rozszerzalna platforma sterowania obsługuje protokoły IPC-CFX, Hermes i SEMI SMT-ELS (opcjonalnie). Dodanie inteligentnych funkcji lub podłączenie automatycznego modułu rozładowującego PCB SMT do systemu MES zajmuje zaledwie kilka minut i natychmiast zmienia konfigurację dwupasmową w prawdziwą inteligentną fabrykę.

Niezależne mechanizmy podnoszące i pchające cicho i płynnie obsługują dwa magazynki. Urządzenie rozładowujące z dwiema szynami umieszcza każdą deskę w idealnym położeniu, chroniąc jakość produktu od końcowego rozpływu lub AOI aż do przechowywania.

Opcjonalne moduły pozwalają urządzeniu rozładowującemu z dwiema szynami komunikować się bezpośrednio z drukarkami, maszynami rozmieszczającymi i urządzeniami AOI na obu liniach. Korzystaj jednocześnie z dwóch zupełnie różnych produktów przy zerowej interferencji i maksymalnej wydajności.

| Specyfikacja

| Specyfikacja | parametrów |

|---|---|

| Szerokość PCB | 50–400 mm (opcjonalnie 500 mm) |

| Wysokość przenośnika | 900 ± 20 mm |

| Szybkość transferu | Regulacja w zakresie 0,5–20 m/min |

| Zasilacz | AC 220 V 50/60 Hz |

| Zużycie energii | 50–150 W |

| Kierunek | Od lewej do prawej (opcjonalnie od prawej do lewej) |

| Materiał paska | Płaski pasek lub łańcuch ESD 3 mm |

| Tryb sterowania | PLC + ekran dotykowy |

| Regulacja szerokości za pomocą jednego przycisku | Opcjonalnie (synchronizacja całej linii) |

| Norma bezpieczeństwa CE | Pełna osłona + zabezpieczenie czujnika |

* ICT pracuje nad jakością i wydajnością, specyfikacje i wygląd mogą być aktualizowane bez konkretnego powiadomienia.

| Lista wyposażenia linii SMT

Nasza linia produkcyjna SMT wysokiej jakości pod klucz zapewnia w pełni automatyczną, bardzo szybką i niezawodną produkcję PCBA - nawet w konfiguracjach dwutorowych. Przechodzi przez precyzyjne drukowanie i szybkie umieszczanie na obu szynach, kontynuuje stabilne lutowanie rozpływowe i kończy się potężnym dwuszynowym modułem rozładowującym zbierającym gotowe płytki bez zwalniania. Nakład pracy pozostaje minimalny, wydajność przy pierwszym przejściu pozostaje niebotycznie wysoka, a czas sprawności pozostaje wyjątkowy. To sprawdzone rozwiązanie spełnia standardy motoryzacyjne, medyczne, elektroniki użytkowej i LED, utrzymując jednocześnie wyjątkowo niskie koszty operacyjne.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | Turcja W pełni zautomatyzowana, identyfikowalna, wysokiej klasy linia SMT. |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Wybieraj i umieść maszynę | Precyzyjnie montuje komponenty na płytkach PCB. |

| ODWORNIK PIEKOWNIK | Topi lut, tworząc solidne połączenia. |

| Maszyna inspekcyjna | Urządzenia kontrolne SMT, takie jak AOI, SPI, rentgenowskie i inspektor szablonowy. |

| Sprzęt do identyfikowalności | Rejestruje i śledzi dane produkcyjne. |

| Urządzenie peryferyjne SMT | Pomocniczy sprzęt SMT, taki jak programatory układów scalonych, pamięć masowa, liczniki rentgenowskie i spawarki taśm |

| Maszyna do czyszczenia PCB | Czyści PCB/szablon, aby usunąć topnik, kurz i zanieczyszczenia po lutowaniu. |

| Maszyna do trasowania PCB | Precyzyjnie wycina kontury i szczeliny PCBA z dużą prędkością cięcia. |

| Robot Bentop SMT | Automatyzuje skręcanie i lutowanie w celu wydajnego montażu SMT. |

| Historia sukcesu klienta

Zagraniczni inżynierowie ICT polecieli do Finlandii, aby zainstalować i uruchomić w pełni automatyczną linię do produkcji paneli LED dla wiodącego europejskiego producenta oświetlenia. Rozwiązanie „pod klucz” obejmowało urządzenie rozładowujące z dwiema szynami, w pełni automatyczną drukarkę o długości 1,5 m, maszynę umieszczającą SM482PLUS, piec rozpływowy L8, pionowy bufor chłodzący, przenośniki łączące, rozdzielacz płyt i mieszalnik pasty lutowniczej. Nasz zespół zakończył instalację, debugowanie i praktyczne szkolenie operatorów w ciągu zaledwie pięciu dni. Pierwszego oficjalnego dnia produkcji linia osiągnęła już docelową prędkość bez usterek. Klient szczególnie pochwalił solidną wydajność dwuszynowego urządzenia rozładowującego i doskonałą komunikację między maszynami. Przeszli rygorystyczny europejski audyt za pierwszym razem i natychmiast złożyli ponowne zamówienie na kolejną linię.

| Profesjonalne szkolenia i wsparcie

ICT zapewnia prawdziwe kompleksowe wsparcie: zdalne kontrole przed instalacją, uruchomienie na miejscu, bezpłatne szkolenia dla operatorów i konserwatorów, całodobową globalną infolinię, ogólnoświatowe magazyny części zamiennych i planową konserwację zapobiegawczą – dzięki czemu Twój dwuszynowy rozładunek działa z najwyższą wydajnością rok po roku na dwóch pasach ruchu, prawie bez nieplanowanych przestojów.

| Pochwała klienta

`Inżynierowie przybyli następnego dnia po naszym telefonie – super szybko! `` `Ładowarka próżniowa PCB jest bardzo stabilna, prawie zero awarii w ciągu jednego roku. ``` `` Pakowanie jest wyjątkowo bezpieczne; każda maszyna dotarła idealnie. `` `` Szybkość reakcji jest najszybsza spośród wszystkich naszych dostawców. ``

| Nasza certyfikacja

Każdy dwuszynowy rozładunek posiada certyfikaty CE, RoHS, ISO9001 oraz wiele zastrzeżonych patentów. Przed wysyłką każde urządzenie przechodzi pełny, 72-godzinny test wypalania pod obciążeniem i szczegółową kontrolę jakości, co gwarantuje, że otrzymasz sprawdzoną niezawodność i pełną zgodność prosto ze skrzyni.

| O nas i fabryce

Od 2012 roku ICT rozrosło się do nowoczesnej fabryki o powierzchni 12 000 m², zatrudniającej prawie 90 pracowników i własnego centrum badawczo-rozwojowego. Projektujemy, produkujemy i testujemy wszystko we własnym zakresie, stosując rygorystyczne systemy jakości. Obsługując ponad 1600 klientów w 72 krajach, zdobyliśmy zaufanie, zawsze dostarczając — od pojedynczego dwuszynowego urządzenia rozładowującego po kompletne rozwiązania „pod klucz”.