RS-1R

JUKI

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Automatyczny moduł do montażu wiórów JUKI

Automatyczny moduł do montażu chipów JUKI stanowi centralną siłę na liniach produkcyjnych SMT, montując komponenty powierzchniowe na płytkach PCB z niezwykłą szybkością i stałą dokładnością, aby cała operacja przebiegała do przodu bez przerw. Modele serii RS równoważą wysokie współczynniki rozmieszczania z elastycznością dla różnych rozmiarów płytek, obsługując małe wióry i większe części podczas wymagających zmian. Modele serii RX zapewniają maksymalną wydajność w ciasnych przestrzeniach, zapewniając najwyższą wydajność na metr kwadratowy pod ciśnieniem. Maszyny te łączą się bezpośrednio z drukarkami, piecami rozpływowymi, inspekcją AOI i przenośnikami, tworząc kompletne, wydajne linie. Zajmują się montażem diod LED, płytkami PCB smartfonów, telefonami barowymi, elektroniką samochodową i tablicami ogólnymi. ICT konstruuje wokół nich pełne systemy fabryczne, od układu po codzienną pracę, zapewniając trwałość, niską liczbę usterek i stałą wydajność w rzeczywistych bitwach produkcyjnych.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL służą jako wytrzymałe, uniwersalne uchwyty montażowe, zbudowane tak, aby poradzić sobie ze standardowymi liniami SMT. RS-1R osiąga optymalną prędkość 47 000 CPH z dokładnością układania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50 × 50 mm do 650 × 370 mm z pojedynczym mocowaniem lub do 1200 × 370 mm z podwójnym mocowaniem. RS-1XL rozciąga płytę do wymiarów 650×560 mm, gotową do montażu większych paneli LED i ciężkich zastosowań. Obydwa obsługują głowicę Takumi w celu umieszczania części o wymiarach od 0201 metrycznych do 74 mm kwadratowych lub o długości 150×50 mm. Obsługują do 112 podajników, umożliwiając szybką zmianę zadań. Kompaktowa konstrukcja dopasowuje się do ciasnych linii, a kamery wizyjne i kontrola siły zapewniają ostrość i delikatność umieszczenia. Modele te wytrzymują mieszane serie produkcyjne i zapewniają stabilne wyniki podczas długich, wymagających zmian.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 walczą o maksymalną wydajność, gdy miejsca w fabryce jest mało, a głośność jest duża. RX-7R osiąga prędkość 75 000 CPH przy równoległych głowicach, umieszczając komponenty od rozmiaru 03015 do 25 mm kwadratowych na płytach o wymiarach do 510×450 mm na jednym pasie. RX-8 ładuje się z optymalną prędkością 100 000 cykli na godzinę przy użyciu głowicy P20, stworzonej z myślą o gęstej pracy małych części w nieustannej produkcji. Obydwa mają wąską szerokość 998 mm i zapewniają najwyższy współczynnik umieszczenia na metr kwadratowy. Wykorzystują oświetlenie koncentryczne w celu wyraźnego rozpoznania, rozmieszczenie o niskim wpływie na środowisko w celu ochrony tablic i monitorowanie w celu skrócenia czasu przestoju. Podwójne pasy i łącza danych z innym sprzętem zapewniają płynność linii. Maszyny te radzą sobie z zadaniami o dużej objętości – paski LED, płytki PCB do smartfonów, części samochodowe – gdzie w walce o wydajność liczy się każdy centymetr i każda sekunda.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta układającego pełne linie SMT i DIP zbudowane do produkcji zasilaczy samochodowych. Strona SMT rozpoczyna się od załadunku próżniowego czystych płyt, przechodzi przez czyszczenie i precyzyjny druk pasty, a następnie automatyczny moduł do montażu chipów JUKI szybko i dokładnie umieszcza komponenty. Płyty przemieszczają się przenośnikami do wielostrefowego lutowania rozpływowego, buforów chłodzących, kontroli AOI i rozładunku. Proces DIP obejmuje lutowanie na fali, odwracanie płytek, testowanie ICT i bezpieczne połączenia. Na nagraniu widać autentyczność — maszyny pracują stabilnie, deski poruszają się bez zacięć, a rozmieszczenie pozostaje ostre. Klient zwraca uwagę na niewielką liczbę usterek, stałą prędkość i jakość odpowiadającą wymaganiom branży motoryzacyjnej. W przypadku regularnych zmian przestoje pozostają krótkie, co dowodzi, że linia wytrzymuje codzienny nacisk na niezawodną wydajność.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia solidne, praktyczne wsparcie dla kompletnych linii produkcyjnych, które korzystają z automatycznych maszyn do montażu chipów JUKI i innego sprzętu. Inżynierowie udają się na miejsce w celu przeprowadzenia prac instalacyjnych i rozruchowych. Prowadzą jasne szkolenia dotyczące codziennych zadań, konfiguracji programu, procedur konserwacji i szybkich poprawek. Zdalne narzędzia szybko rozwiązują problemy z dowolnego miejsca. Regularne wizyty zapewniają wytrzymałość maszyn przez lata intensywnego użytkowania. Zespoły techniczne pomagają dostosować linie do nowych zadań, zapewnić lepszy przepływ lub większą wydajność bez dużych przestojów. Dzięki centrom serwisowym na całym świecie pomoc dociera szybko, niezależnie od lokalizacji. To stałe wsparcie zamienia sprzęt w wytrzymałe narzędzia, na których polegają fabryki w celu zapewnienia stałej produkcji i długoterminowej wytrzymałości.

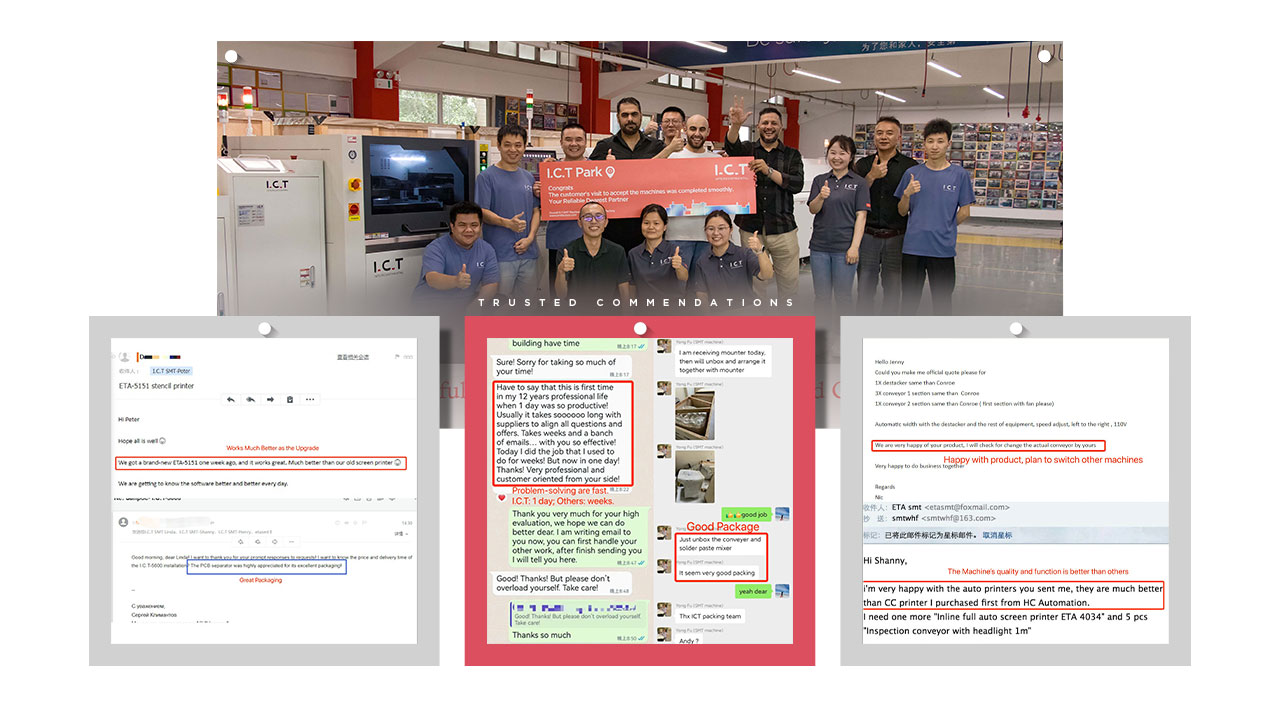

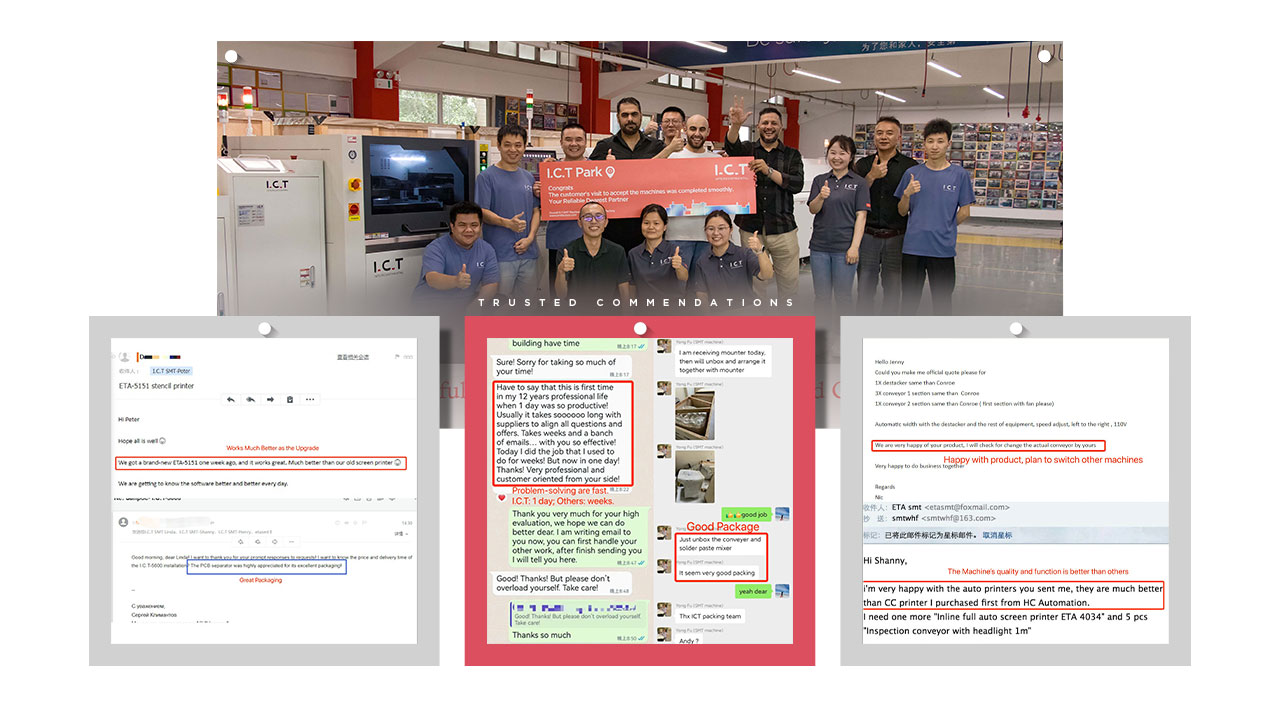

| Informacje zwrotne od klientów

Klienci mówią wprost o inżynierach ICT, którzy pojawiają się gotowi i bezzwłocznie naprawiają problemy. Chwalą automatyczny moduł do montażu wiórów JUKI za utrzymywanie dużej prędkości i dokładności podczas długich zmian. Opakowanie jest bezpieczne — maszyny po długich trasach docierają w dobrym stanie. Odpowiedzi na pytania są udzielane szybko, dzięki czemu kolejki nie stoją bezczynnie. Wiele osób twierdzi, że pełna konfiguracja działa lepiej niż planowano, zapewniając wyższą wydajność i mniej problemów. Zaufanie rośnie dzięki niezawodnemu sprzętowi i ludziom, którzy dotrzymują słowa. Fabryki liczą na ICT jako na partnera, który pomaga im sprostać wymaganiom produkcyjnym.

| Certyfikaty i standardy

Automatyczne maszyny do montażu chipów UKI posiadają kluczowe certyfikaty – CE potwierdzające europejskie zasady bezpieczeństwa, RoHS dotyczące czystych materiałów, ISO9001 dotyczące kontroli jakości. Kilka patentów chroni głowice umieszczające, technologię wizyjną i inne podstawowe funkcje. Dokumenty te pokazują, że sprzęt spełnia rygorystyczne światowe standardy dotyczące bezpiecznej, przyjaznej dla środowiska i spójnej pracy. Fabryki instalują je, wiedząc, że zasady są przestrzegane. Certyfikaty świadczą o poważnym wysiłku włożonym w budowę trwałych maszyn, które działają w rzeczywistych warunkach bez konieczności stosowania skrótów.

| O firmie i fabryce ICT

ICT prowadzi własne badania i rozwój, aby zapewnić rozwój sprzętu SMT. Fabryka jest duża i podlega rygorystycznym kontrolom na każdym etapie, od dostarczenia części po demontaż maszyn. Od 2012 roku firma szybko się rozwija, zatrudniając wielu pracowników i osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach. Systemy jakości śledzą całą pracę, dzięki czemu maszyny wytrzymują trudne codzienne użytkowanie. ICT zapewnia pełne wsparcie fabryki – od pierwszych planów po późniejsze aktualizacje – pomagając fabrykom elektroniki zachować siłę i wydajność na całym świecie.

| Automatyczny moduł do montażu wiórów JUKI

Automatyczny moduł do montażu chipów JUKI stanowi centralną siłę na liniach produkcyjnych SMT, montując komponenty powierzchniowe na płytkach PCB z niezwykłą szybkością i stałą dokładnością, aby cała operacja przebiegała do przodu bez przerw. Modele serii RS równoważą wysokie współczynniki rozmieszczania z elastycznością dla różnych rozmiarów płytek, obsługując małe wióry i większe części podczas wymagających zmian. Modele serii RX zapewniają maksymalną wydajność w ciasnych przestrzeniach, zapewniając najwyższą wydajność na metr kwadratowy pod ciśnieniem. Maszyny te łączą się bezpośrednio z drukarkami, piecami rozpływowymi, inspekcją AOI i przenośnikami, tworząc kompletne, wydajne linie. Zajmują się montażem diod LED, płytkami PCB smartfonów, telefonami barowymi, elektroniką samochodową i tablicami ogólnymi. ICT konstruuje wokół nich pełne systemy fabryczne, od układu po codzienną pracę, zapewniając trwałość, niską liczbę usterek i stałą wydajność w rzeczywistych bitwach produkcyjnych.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL służą jako wytrzymałe, uniwersalne uchwyty montażowe, zbudowane tak, aby poradzić sobie ze standardowymi liniami SMT. RS-1R osiąga optymalną prędkość 47 000 CPH z dokładnością układania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50 × 50 mm do 650 × 370 mm z pojedynczym mocowaniem lub do 1200 × 370 mm z podwójnym mocowaniem. RS-1XL rozciąga płytę do wymiarów 650×560 mm, gotową do montażu większych paneli LED i ciężkich zastosowań. Obydwa obsługują głowicę Takumi w celu umieszczania części o wymiarach od 0201 metrycznych do 74 mm kwadratowych lub o długości 150×50 mm. Obsługują do 112 podajników, umożliwiając szybką zmianę zadań. Kompaktowa konstrukcja dopasowuje się do ciasnych linii, a kamery wizyjne i kontrola siły zapewniają ostrość i delikatność umieszczenia. Modele te wytrzymują mieszane serie produkcyjne i zapewniają stabilne wyniki podczas długich, wymagających zmian.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 walczą o maksymalną wydajność, gdy miejsca w fabryce jest mało, a głośność jest duża. RX-7R osiąga prędkość 75 000 CPH przy równoległych głowicach, umieszczając komponenty od rozmiaru 03015 do 25 mm kwadratowych na płytach o wymiarach do 510×450 mm na jednym pasie. RX-8 ładuje się z optymalną prędkością 100 000 cykli na godzinę przy użyciu głowicy P20, stworzonej z myślą o gęstej pracy małych części w nieustannej produkcji. Obydwa mają wąską szerokość 998 mm i zapewniają najwyższy współczynnik umieszczenia na metr kwadratowy. Wykorzystują oświetlenie koncentryczne w celu wyraźnego rozpoznania, rozmieszczenie o niskim wpływie na środowisko w celu ochrony tablic i monitorowanie w celu skrócenia czasu przestoju. Podwójne pasy i łącza danych z innym sprzętem zapewniają płynność linii. Maszyny te radzą sobie z zadaniami o dużej objętości – paski LED, płytki PCB do smartfonów, części samochodowe – gdzie w walce o wydajność liczy się każdy centymetr i każda sekunda.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta układającego pełne linie SMT i DIP zbudowane do produkcji zasilaczy samochodowych. Strona SMT rozpoczyna się od załadunku próżniowego czystych płyt, przechodzi przez czyszczenie i precyzyjny druk pasty, a następnie automatyczny moduł do montażu chipów JUKI szybko i dokładnie umieszcza komponenty. Płyty przemieszczają się przenośnikami do wielostrefowego lutowania rozpływowego, buforów chłodzących, kontroli AOI i rozładunku. Proces DIP obejmuje lutowanie na fali, odwracanie płytek, testowanie ICT i bezpieczne połączenia. Na nagraniu widać autentyczność — maszyny pracują stabilnie, deski poruszają się bez zacięć, a rozmieszczenie pozostaje ostre. Klient zwraca uwagę na niewielką liczbę usterek, stałą prędkość i jakość odpowiadającą wymaganiom branży motoryzacyjnej. W przypadku regularnych zmian przestoje pozostają krótkie, co dowodzi, że linia wytrzymuje codzienny nacisk na niezawodną wydajność.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia solidne, praktyczne wsparcie dla kompletnych linii produkcyjnych, które korzystają z automatycznych maszyn do montażu chipów JUKI i innego sprzętu. Inżynierowie udają się na miejsce w celu przeprowadzenia prac instalacyjnych i rozruchowych. Prowadzą jasne szkolenia dotyczące codziennych zadań, konfiguracji programu, procedur konserwacji i szybkich poprawek. Zdalne narzędzia szybko rozwiązują problemy z dowolnego miejsca. Regularne wizyty zapewniają wytrzymałość maszyn przez lata intensywnego użytkowania. Zespoły techniczne pomagają dostosować linie do nowych zadań, zapewnić lepszy przepływ lub większą wydajność bez dużych przestojów. Dzięki centrom serwisowym na całym świecie pomoc dociera szybko, niezależnie od lokalizacji. To stałe wsparcie zamienia sprzęt w wytrzymałe narzędzia, na których polegają fabryki w celu zapewnienia stałej produkcji i długoterminowej wytrzymałości.

| Informacje zwrotne od klientów

Klienci mówią wprost o inżynierach ICT, którzy pojawiają się gotowi i bezzwłocznie naprawiają problemy. Chwalą automatyczny moduł do montażu wiórów JUKI za utrzymywanie dużej prędkości i dokładności podczas długich zmian. Opakowanie jest bezpieczne — maszyny po długich trasach docierają w dobrym stanie. Odpowiedzi na pytania są udzielane szybko, dzięki czemu kolejki nie stoją bezczynnie. Wiele osób twierdzi, że pełna konfiguracja działa lepiej niż planowano, zapewniając wyższą wydajność i mniej problemów. Zaufanie rośnie dzięki niezawodnemu sprzętowi i ludziom, którzy dotrzymują słowa. Fabryki liczą na ICT jako na partnera, który pomaga im sprostać wymaganiom produkcyjnym.

| Certyfikaty i standardy

Automatyczne maszyny do montażu chipów UKI posiadają kluczowe certyfikaty – CE potwierdzające europejskie zasady bezpieczeństwa, RoHS dotyczące czystych materiałów, ISO9001 dotyczące kontroli jakości. Kilka patentów chroni głowice umieszczające, technologię wizyjną i inne podstawowe funkcje. Dokumenty te pokazują, że sprzęt spełnia rygorystyczne światowe standardy dotyczące bezpiecznej, przyjaznej dla środowiska i spójnej pracy. Fabryki instalują je, wiedząc, że zasady są przestrzegane. Certyfikaty świadczą o poważnym wysiłku włożonym w budowę trwałych maszyn, które działają w rzeczywistych warunkach bez konieczności stosowania skrótów.

| O firmie i fabryce ICT

ICT prowadzi własne badania i rozwój, aby zapewnić rozwój sprzętu SMT. Fabryka jest duża i podlega rygorystycznym kontrolom na każdym etapie, od dostarczenia części po demontaż maszyn. Od 2012 roku firma szybko się rozwija, zatrudniając wielu pracowników i osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach. Systemy jakości śledzą całą pracę, dzięki czemu maszyny wytrzymują trudne codzienne użytkowanie. ICT zapewnia pełne wsparcie fabryki – od pierwszych planów po późniejsze aktualizacje – pomagając fabrykom elektroniki zachować siłę i wydajność na całym świecie.