RS-1R

JUKI

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Maszyna typu pick and place SMD z lutowaniem

Maszyna typu pick and place SMD z lutowaniem stanowi stały środek nowoczesnych linii SMT, umożliwiając staranny i szybki montaż elementów powierzchniowych na różnego rodzaju płytkach drukowanych. Modele JUKI, takie jak seria RS, oferują zrównoważoną wszechstronność dla różnych rozmiarów desek, podczas gdy modele RX zapewniają wyjątkową wydajność na ograniczonej powierzchni. Każda maszyna umieszcza maleńkie chipy, układy scalone i większe części ze stałą dokładnością, płynnie dopasowując się pomiędzy etapami drukowania, lutowania rozpływowego i kontroli. Projekt kładzie nacisk na praktyczną wydajność — szybkie zmiany, przejrzyste systemy wizyjne i delikatną obsługę, która chroni deski. ICT buduje całe systemy produkcyjne wokół tych maszyn, od początkowego układu po bieżącą eksploatację. Fabryki polegają na nich w przypadku taśm LED, elektroniki samochodowej, urządzeń konsumenckich i nie tylko. Rezultatem jest niezawodna codzienna produkcja, która spełnia wymagania jakościowe bez niepotrzebnej złożoności.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL to niezawodne modułowe moduły montażowe zbudowane z myślą o codziennych potrzebach SMT. RS-1R osiąga optymalnie 47 000 CPH z dokładnością umieszczania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50 × 50 mm do 650 × 370 mm z pojedynczym mocowaniem lub do 1200 × 370 mm z podwójnym mocowaniem. RS-1XL rozszerza możliwości do płytek o wymiarach 650 × 560 mm, dzięki czemu nadaje się do szerszych zastosowań, takich jak zespoły LED. W obu przypadkach głowica Takumi umożliwia obsługę elementów o wymiarach od 0201 metrycznych do kwadratowych o wymiarach 74 mm lub o długości 150×50 mm. Obsługują do 112 podajników, zapewniając efektywne przezbrojenia. Kompaktowe wymiary umożliwiają łatwą integrację linii, a kamery wizyjne i kontrola siły zapewniają precyzyjne i delikatne umieszczenie. Modele te dobrze sprawdzają się w zakładach wymagających elastyczności w różnych seriach produkcyjnych i stałej wydajności przez długie godziny.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 skupiają się na maksymalnej produktywności przy niewielkich rozmiarach. RX-7R osiąga prędkość 75 000 CPH z równoległymi głowicami, umieszczając wióry 03015 o powierzchni do 25 mm kwadratowej na płytach o wymiarach nawet 510×450 mm na jednym pasie. RX-8 osiąga optymalną prędkość 100 000 CPH przy użyciu głowicy P20, zaprojektowanej z myślą o gęstym umieszczaniu małych elementów w ustawieniach o dużej objętości. Obydwa zachowują wąską szerokość 998 mm, zapewniając najwyższą wydajność umieszczania na metr kwadratowy. Charakteryzują się oświetleniem współosiowym zapewniającym ostry obraz, umiejscowieniem o niskim wpływie na środowisko w celu ochrony tablic i monitorowaniem w czasie rzeczywistym, co pozwala skrócić przestoje. Opcje dwutorowe i płynna integracja z urządzeniami poprzedzającymi i końcowymi poprawiają ogólny przepływ linii. Maszyny te nadają się do wymagających prac na urządzeniach mobilnych, taśmach LED, modułach motoryzacyjnych i innych produktach, gdzie przestrzeń jest ograniczona, a najważniejsza jest wydajność.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta opisującego kompletne linie SMT i DIP dedykowane do produkcji zasilaczy samochodowych. Część SMT rozpoczyna się od załadunku próżniowego czystych płyt, następnie następuje czyszczenie, precyzyjny wydruk pasty i maszyna typu pick and place SMD z lutowanymi elementami montażowymi z dużą prędkością i dużą dokładnością. Płyty przechodzą przez przenośniki, wielostrefowe lutowanie rozpływowe, bufory chłodzące, kontrolę AOI i rozładunek. Proces DIP obejmuje lutowanie na fali, odwracanie płytki, testowanie ICT i bezpieczne połączenia. Materiał filmowy pokazuje maszyny pracujące równomiernie, deski poruszają się płynnie, a ich rozmieszczenie pozostaje dokładne przez cały czas. Klient wyjaśnia, w jaki sposób konfiguracja zmniejsza defekty, utrzymuje stałe tempo i zapewnia jakość odpowiednią do wymagań motoryzacyjnych. Przestoje są minimalne podczas regularnych zmian produkcyjnych, co pozwala na niezawodną produkcję dzień po dniu.

| Wsparcie serwisowe i szkoleniowe

ICT oferuje kompleksową obsługę całych linii produkcyjnych wyposażonych w maszyny typu pick and place SMD wraz z lutownicą i powiązanym osprzętem. Wykwalifikowani inżynierowie podróżują do lokalizacji klientów w celu precyzyjnej instalacji i pierwszego uruchomienia. Zapewniają szczegółowe szkolenia dotyczące codziennej obsługi, tworzenia programów, rutynowej konserwacji i podstawowego rozwiązywania problemów. Zdalna diagnostyka umożliwia szybkie rozwiązywanie problemów z dowolnego miejsca. Zaplanowane wizyty serwisowe pozwalają zachować wydajność maszyny przez dłuższy czas. Zespoły techniczne pomagają w dostosowywaniu linii, ulepszaniu procesów lub zwiększaniu wydajności bez większych przestojów produkcji. Globalne centra serwisowe zapewniają szybką reakcję wszędzie tam, gdzie działają zakłady. To konsekwentne partnerstwo pomaga przekształcić sprzęt w niezawodne aktywa, które wspierają długoterminową wydajność, stałą wydajność i stopniowy rozwój operacji produkcyjnych.

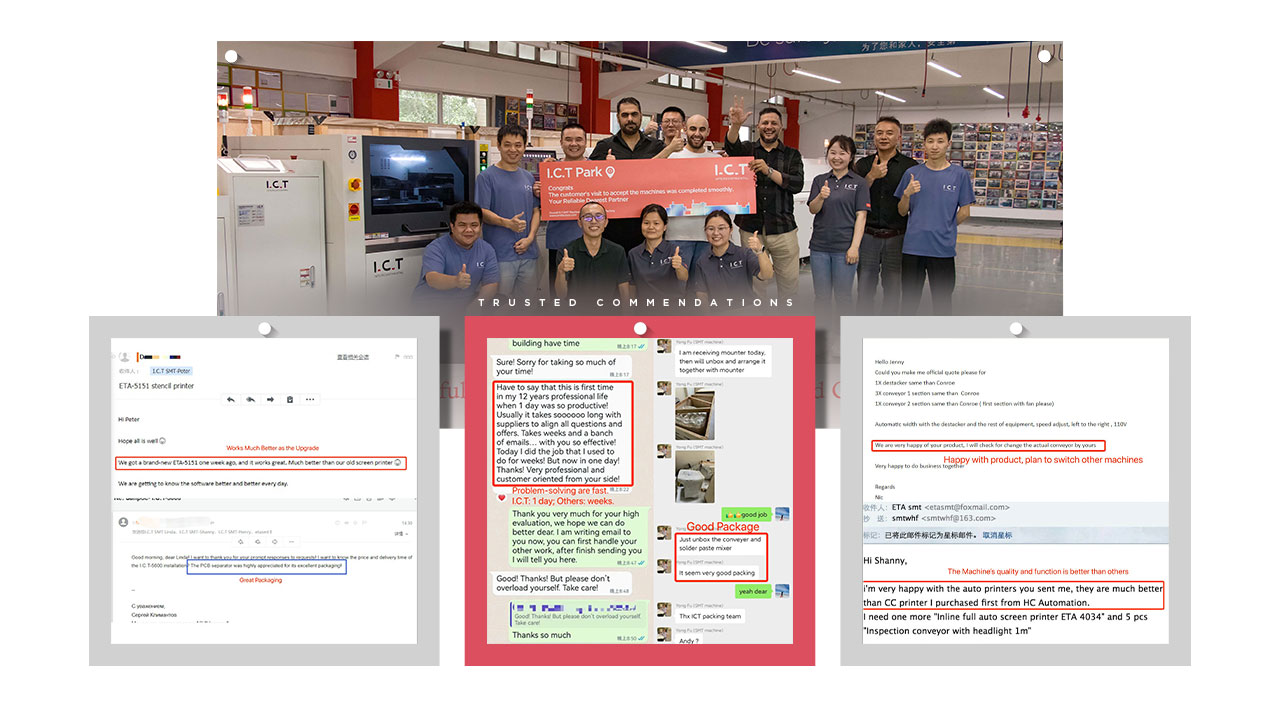

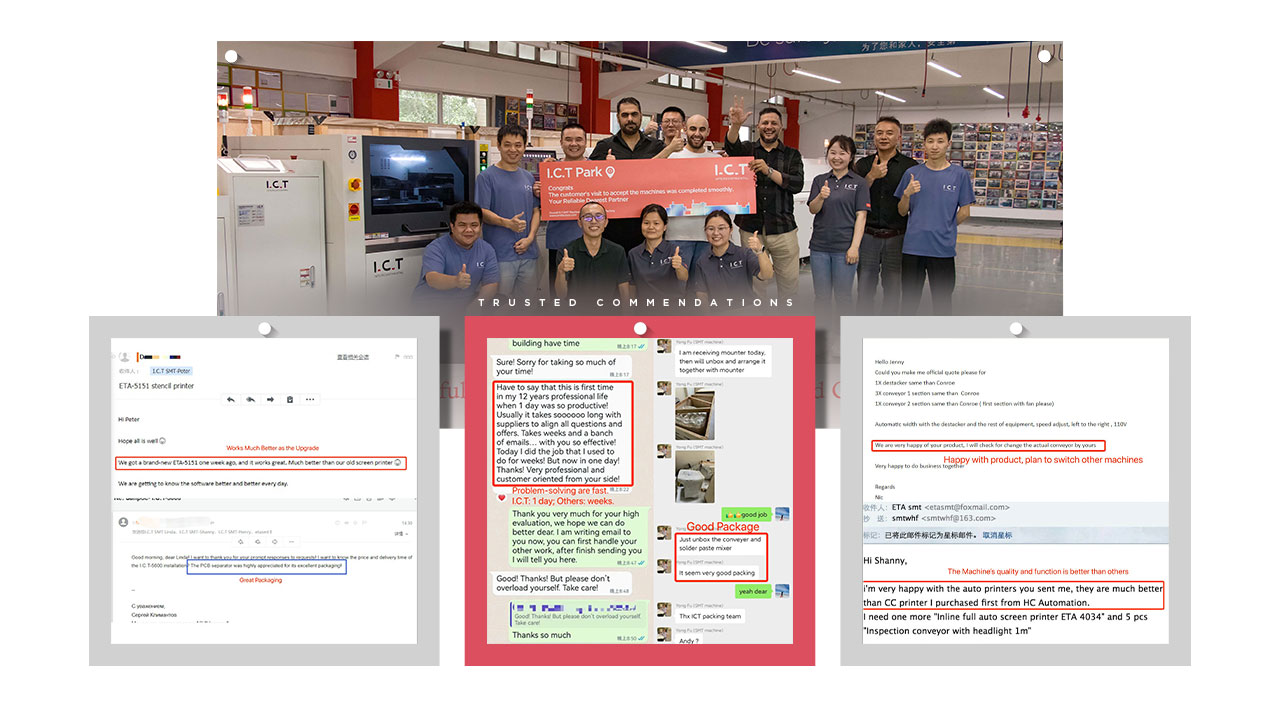

| Informacje zwrotne od klientów

Klienci regularnie chwalą inżynierów ICT za ich wiedzę, przygotowanie i szybką realizację instalacji i napraw. Cenią sobie niezawodną szybkość i dokładność maszyny pick and place SMD z lutowaniem podczas ciągłych zmian. Bezpieczne, profesjonalne opakowanie gwarantuje, że maszyny dotrą nieuszkodzone po wysyłce międzynarodowej. Odpowiedzi na pytania docierają szybko, często w ciągu kilku godzin, co zapobiega niepotrzebnym przestojom linii. Wiele osób zauważa, że kompletny system przekracza oczekiwania, zapewniając czystsze deski przy mniejszej liczbie przerw. Zaufanie opiera się na niezawodnym działaniu sprzętu w połączeniu z uważnym i godnym zaufania wsparciem. Fabryki postrzegają ICT jako solidnego partnera, który bezpośrednio przyczynia się do płynniejszej i wyższej jakości produkcji.

| Certyfikaty i standardy

Maszyna typu pick and place SMD z modelami do lutowania posiada niezbędne certyfikaty, w tym CE w zakresie europejskiej zgodności z bezpieczeństwem, RoHS w zakresie materiałów bezpiecznych dla środowiska oraz ISO9001 w zakresie ustrukturyzowanego zarządzania jakością. Dodatkowe patenty chronią kluczowe innowacje w zakresie głowic umieszczających, systemów wizyjnych i powiązanych technologii. Te referencje potwierdzają, że sprzęt spełnia rygorystyczne międzynarodowe standardy w zakresie bezpieczeństwa, zrównoważonego rozwoju i stałej wydajności produkcyjnej. Zakłady na całym świecie instalują i obsługują maszyny, mając pewność, że wymagania regulacyjne pozostają spełnione. Certyfikaty odzwierciedlają wyraźne zaangażowanie w produkcję trwałych, wydajnych systemów, które bezkompromisowo spełniają globalne oczekiwania.

| O firmie i fabryce ICT

ICT utrzymuje wyspecjalizowane zespoły badawczo-rozwojowe skupione na udoskonalaniu sprzętu do produkcji SMT i elektroniki. Produkcja odbywa się w dużym, nowoczesnym zakładzie, w którym przeprowadzane są rygorystyczne kontrole na każdym etapie, od przyjęcia komponentów po montaż końcowy. Od 2012 roku firma dynamicznie się rozwinęła, zatrudniając znaczną siłę roboczą i tworząc osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach oferując kompleksowe rozwiązania. Rygorystyczne systemy zarządzania jakością regulują wszystkie procesy, zapewniając stałą niezawodność i trwałość każdej maszyny. ICT zapewnia pełne wsparcie na poziomie fabryki – od wstępnego planowania systemu i kompleksowej dostawy po ciągłą optymalizację i aktualizacje – pomagając producentom elektroniki osiągnąć stabilne i wydajne działanie w skali globalnej.

| Maszyna typu pick and place SMD z lutowaniem

Maszyna typu pick and place SMD z lutowaniem stanowi stały środek nowoczesnych linii SMT, umożliwiając staranny i szybki montaż elementów powierzchniowych na różnego rodzaju płytkach drukowanych. Modele JUKI, takie jak seria RS, oferują zrównoważoną wszechstronność dla różnych rozmiarów desek, podczas gdy modele RX zapewniają wyjątkową wydajność na ograniczonej powierzchni. Każda maszyna umieszcza maleńkie chipy, układy scalone i większe części ze stałą dokładnością, płynnie dopasowując się pomiędzy etapami drukowania, lutowania rozpływowego i kontroli. Projekt kładzie nacisk na praktyczną wydajność — szybkie zmiany, przejrzyste systemy wizyjne i delikatną obsługę, która chroni deski. ICT buduje całe systemy produkcyjne wokół tych maszyn, od początkowego układu po bieżącą eksploatację. Fabryki polegają na nich w przypadku taśm LED, elektroniki samochodowej, urządzeń konsumenckich i nie tylko. Rezultatem jest niezawodna codzienna produkcja, która spełnia wymagania jakościowe bez niepotrzebnej złożoności.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL to niezawodne modułowe moduły montażowe zbudowane z myślą o codziennych potrzebach SMT. RS-1R osiąga optymalnie 47 000 CPH z dokładnością umieszczania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50 × 50 mm do 650 × 370 mm z pojedynczym mocowaniem lub do 1200 × 370 mm z podwójnym mocowaniem. RS-1XL rozszerza możliwości do płytek o wymiarach 650 × 560 mm, dzięki czemu nadaje się do szerszych zastosowań, takich jak zespoły LED. W obu przypadkach głowica Takumi umożliwia obsługę elementów o wymiarach od 0201 metrycznych do kwadratowych o wymiarach 74 mm lub o długości 150×50 mm. Obsługują do 112 podajników, zapewniając efektywne przezbrojenia. Kompaktowe wymiary umożliwiają łatwą integrację linii, a kamery wizyjne i kontrola siły zapewniają precyzyjne i delikatne umieszczenie. Modele te dobrze sprawdzają się w zakładach wymagających elastyczności w różnych seriach produkcyjnych i stałej wydajności przez długie godziny.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 skupiają się na maksymalnej produktywności przy niewielkich rozmiarach. RX-7R osiąga prędkość 75 000 CPH z równoległymi głowicami, umieszczając wióry 03015 o powierzchni do 25 mm kwadratowej na płytach o wymiarach nawet 510×450 mm na jednym pasie. RX-8 osiąga optymalną prędkość 100 000 CPH przy użyciu głowicy P20, zaprojektowanej z myślą o gęstym umieszczaniu małych elementów w ustawieniach o dużej objętości. Obydwa zachowują wąską szerokość 998 mm, zapewniając najwyższą wydajność umieszczania na metr kwadratowy. Charakteryzują się oświetleniem współosiowym zapewniającym ostry obraz, umiejscowieniem o niskim wpływie na środowisko w celu ochrony tablic i monitorowaniem w czasie rzeczywistym, co pozwala skrócić przestoje. Opcje dwutorowe i płynna integracja z urządzeniami poprzedzającymi i końcowymi poprawiają ogólny przepływ linii. Maszyny te nadają się do wymagających prac na urządzeniach mobilnych, taśmach LED, modułach motoryzacyjnych i innych produktach, gdzie przestrzeń jest ograniczona, a najważniejsza jest wydajność.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta opisującego kompletne linie SMT i DIP dedykowane do produkcji zasilaczy samochodowych. Część SMT rozpoczyna się od załadunku próżniowego czystych płyt, następnie następuje czyszczenie, precyzyjny wydruk pasty i maszyna typu pick and place SMD z lutowanymi elementami montażowymi z dużą prędkością i dużą dokładnością. Płyty przechodzą przez przenośniki, wielostrefowe lutowanie rozpływowe, bufory chłodzące, kontrolę AOI i rozładunek. Proces DIP obejmuje lutowanie na fali, odwracanie płytki, testowanie ICT i bezpieczne połączenia. Materiał filmowy pokazuje maszyny pracujące równomiernie, deski poruszają się płynnie, a ich rozmieszczenie pozostaje dokładne przez cały czas. Klient wyjaśnia, w jaki sposób konfiguracja zmniejsza defekty, utrzymuje stałe tempo i zapewnia jakość odpowiednią do wymagań motoryzacyjnych. Przestoje są minimalne podczas regularnych zmian produkcyjnych, co pozwala na niezawodną produkcję dzień po dniu.

| Wsparcie serwisowe i szkoleniowe

ICT oferuje kompleksową obsługę całych linii produkcyjnych wyposażonych w maszyny typu pick and place SMD wraz z lutownicą i powiązanym osprzętem. Wykwalifikowani inżynierowie podróżują do lokalizacji klientów w celu precyzyjnej instalacji i pierwszego uruchomienia. Zapewniają szczegółowe szkolenia dotyczące codziennej obsługi, tworzenia programów, rutynowej konserwacji i podstawowego rozwiązywania problemów. Zdalna diagnostyka umożliwia szybkie rozwiązywanie problemów z dowolnego miejsca. Zaplanowane wizyty serwisowe pozwalają zachować wydajność maszyny przez dłuższy czas. Zespoły techniczne pomagają w dostosowywaniu linii, ulepszaniu procesów lub zwiększaniu wydajności bez większych przestojów produkcji. Globalne centra serwisowe zapewniają szybką reakcję wszędzie tam, gdzie działają zakłady. To konsekwentne partnerstwo pomaga przekształcić sprzęt w niezawodne aktywa, które wspierają długoterminową wydajność, stałą wydajność i stopniowy rozwój operacji produkcyjnych.

| Informacje zwrotne od klientów

Klienci regularnie chwalą inżynierów ICT za ich wiedzę, przygotowanie i szybką realizację instalacji i napraw. Cenią sobie niezawodną szybkość i dokładność maszyny pick and place SMD z lutowaniem podczas ciągłych zmian. Bezpieczne, profesjonalne opakowanie gwarantuje, że maszyny dotrą nieuszkodzone po wysyłce międzynarodowej. Odpowiedzi na pytania docierają szybko, często w ciągu kilku godzin, co zapobiega niepotrzebnym przestojom linii. Wiele osób zauważa, że kompletny system przekracza oczekiwania, zapewniając czystsze deski przy mniejszej liczbie przerw. Zaufanie opiera się na niezawodnym działaniu sprzętu w połączeniu z uważnym i godnym zaufania wsparciem. Fabryki postrzegają ICT jako solidnego partnera, który bezpośrednio przyczynia się do płynniejszej i wyższej jakości produkcji.

| Certyfikaty i standardy

Maszyna typu pick and place SMD z modelami do lutowania posiada niezbędne certyfikaty, w tym CE w zakresie europejskiej zgodności z bezpieczeństwem, RoHS w zakresie materiałów bezpiecznych dla środowiska oraz ISO9001 w zakresie ustrukturyzowanego zarządzania jakością. Dodatkowe patenty chronią kluczowe innowacje w zakresie głowic umieszczających, systemów wizyjnych i powiązanych technologii. Te referencje potwierdzają, że sprzęt spełnia rygorystyczne międzynarodowe standardy w zakresie bezpieczeństwa, zrównoważonego rozwoju i stałej wydajności produkcyjnej. Zakłady na całym świecie instalują i obsługują maszyny, mając pewność, że wymagania regulacyjne pozostają spełnione. Certyfikaty odzwierciedlają wyraźne zaangażowanie w produkcję trwałych, wydajnych systemów, które bezkompromisowo spełniają globalne oczekiwania.

| O firmie i fabryce ICT

ICT utrzymuje wyspecjalizowane zespoły badawczo-rozwojowe skupione na udoskonalaniu sprzętu do produkcji SMT i elektroniki. Produkcja odbywa się w dużym, nowoczesnym zakładzie, w którym przeprowadzane są rygorystyczne kontrole na każdym etapie, od przyjęcia komponentów po montaż końcowy. Od 2012 roku firma dynamicznie się rozwinęła, zatrudniając znaczną siłę roboczą i tworząc osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach oferując kompleksowe rozwiązania. Rygorystyczne systemy zarządzania jakością regulują wszystkie procesy, zapewniając stałą niezawodność i trwałość każdej maszyny. ICT zapewnia pełne wsparcie na poziomie fabryki – od wstępnego planowania systemu i kompleksowej dostawy po ciągłą optymalizację i aktualizacje – pomagając producentom elektroniki osiągnąć stabilne i wydajne działanie w skali globalnej.