I.C.T

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Linia montażowa opraw LED typu Downlight

ICT oferuje linię montażową opraw LED typu downlight pod klucz z trzech własnych fabryk i ponad 22 lat doświadczenia w SMT. Dostarczamy pełne planowanie fabryki, niestandardowe układy, prognozy pracy i obliczenia ROI dla producentów opraw typu downlight. Linie są półautomatyczne lub w pełni automatyczne z ładowarkami, drukarkami, szybkimi urządzeniami umieszczającymi, piecami rozpływowymi, AOI i urządzeniami rozładowującymi. Tylko jeden operator na zmianę. Moc pozostaje na poziomie 18 kW/h. Obsługujemy firmy oświetleniowe na całym świecie. Instalacja zajmuje zaledwie 3 dni, włączając kontrolę powietrza, zasilania, wydechu, oświetlenia i temperatury 23±0,9°C. Szkolenie trwa 7-15 dni w zakresie oprogramowania, konserwacji, bezpieczeństwa i poprawek. Nasz 15-letni globalny serwis utrzymuje wysoką produkcję. Ta elastyczna linia montażowa opraw LED typu downlight uruchamia się szybko, łatwo się skaluje i obniża ryzyko dzięki sprawdzonej jakości i fachowemu wsparciu.

| Funkcja

Zautomatyzowany przepływ pracy

Linia montażowa LED typu downlight łączy każdą maszynę za pośrednictwem MES w celu uzyskania danych na żywo i wyższych wydajności na płytach sterowników i diod LED. Ładowarki akceptują okrągłe lub kwadratowe płytki PCB typu downlight. Drukarki nakładają pastę z precyzją aparatu na chipy i radiatory. Szybkie urządzenia umieszczające doskonale upuszczają małe diody LED. Reflow utrzymuje ± 0,9°C dla mocnych połączeń. AOI sprawdza natychmiast. Bufory utrzymują stałe tempo, zdalne monitorowanie działa w dowolnym miejscu, automatyczne receptury szybko się przełączają, a pełna identyfikowalność obsługuje modele z oprawami mieszanymi typu downlight z krótszymi przestojami na niestandardowej automatycznej linii montażowej LED SMT.

Technologia umieszczania SMD

Elementy rozmieszczające na linii montażowej opraw LED typu downlight wykorzystują technologię JUKI do ultraszybkiego, punktowego montażu diod LED na płytach typu downlight. Obsługują 01005 dla dużych kierowców bez przerwy. Systemy wizyjne zapewniają przesunięcie zerowe. Głowice wielodyszowe osiągają najwyższe prędkości. Podajniki automatycznie ładują się w celu ciągłego przebiegu. Oprogramowanie natychmiast dostosowuje się do różnych kształtów opraw typu downlight. Eliminuje to błędy w ciasnych układach, zwiększa prędkość linii i obsługuje partie mieszane z płynnymi przejściami i niezawodną powtarzalnością w przypadku masowej produkcji opraw typu downlight 24 godziny na dobę, 7 dni w tygodniu.

Wydajność pieca rozpływowego

Piece posiadają ponad 12 stref z niezależną konwekcją, co zapewnia równomierne ogrzewanie na linii montażowej opraw LED. Azot tworzy jasne, mocne połączenia diod LED o długiej żywotności. Profile automatycznie dopasowują się do potrzeb zarządu. Chłodzenie zapobiega wypaczeniu aluminiowych płytek PCB. Odzysk ciepła osiąga wydajność 18 kW/h. Przenośniki synchronizują się z systemem MES, zapewniając idealne tempo, kontrole inline pozwalają uniknąć przestojów podczas długich serii, a tryby oszczędzania energii umożliwiają nieprzerwaną produkcję opraw typu downlight o wysokiej wydajności.

Inspekcja i testowanie

AOI rejestruje obrazy 8K z pełną prędkością, natychmiast wykrywając nieprawidłowe umiejscowienie lub błędy lutowania. AI uczy się od każdej tablicy. Informacje zwrotne natychmiast korygują umieszczających. Zmniejsza to liczbę defektów na linii montażowej opraw LED typu downlight. Funkcja automatycznego odrzucania routingu utrzymuje płynność linii, rejestruje dane w celu zapewnienia identyfikowalności i generuje raporty umożliwiające szybkie ulepszenia w różnych przebiegach typu downlight.

| Specyfikacja

| Kategoria | Projekty | Szczegóły |

|---|---|---|

| Wymagania dotyczące układu fabryki | Fabryczny układ obwodu powietrza | Użyj fabrycznego źródła powietrza lub oddzielnej, bezolejowej maszyny na sprężone powietrze. Ciśnienie powinno być większe niż 7 kg/cm². |

| Fabryczny układ elektryczny | Jednofazowy AC220 (220±10%, 50/60 Hz) Trójfazowy AC 380 V (380±10%, 50/60 Hz) | |

| Fabryczny układ wydechowy | Minimalne natężenie przepływu w kanale wylotowym wynosi 500 stóp sześciennych na minutę (14,15 m3/min) | |

| Fabryczny układ oświetlenia | Idealne oświetlenie w fabryce wynosi 800~1200LUX, co najmniej nie mniej niż 300LUX. | |

| Układ temperatury fabrycznej | Temperatura otoczenia w warsztacie produkcyjnym wynosi 23 ± 3°C, zazwyczaj 17 ~ 28°C, a wilgotność względna wynosi 45% ~ 70% RH. | |

| Przygotowanie materiału | Lista BOMów | Wypisz wszystkie części i ilości potrzebne do montażu linii produkcyjnej PCBA. |

| Plik CAD | Cyfrowy plik projektu do planowania układu PCB i konfiguracji maszyny. | |

| Plik Gerbera | Standardowy plik do produkcji płytek PCB i szablonów do drukowania. | |

| Pasta lutownicza | Materiał nałożony na podkładki przed umieszczeniem podzespołów w drukarce. | |

| Materiały składowe SMD | Części do montażu powierzchniowego, takie jak chipy i rezystory do umieszczenia. | |

| Przemysłowy alkohol | Służy do czyszczenia desek i szablonów podczas procesu konfiguracji. | |

| Pas łączący | Taśma do łączenia szpul z podajnikiem bez zatrzymywania żyłki. | |

| Szablon | Blacha z otworami do dokładnego nadruku pasty lutowniczej. |

| Lista wyposażenia linii SMT

Linia produkcyjna wysokiej jakości płytek PCB ICT charakteryzuje się zaawansowanym sprzętem do wydajnego i precyzyjnego montażu płytek PCB. W pełni zautomatyzowana linia SMT obejmuje ładowarkę, automatyczną drukarkę do dokładnego nakładania pasty lutowniczej, maszynę typu pick-and-place do precyzyjnego umieszczania komponentów, piec rozpływowy do niezawodnego lutowania oraz system AOI do dokładnej kontroli defektów. Ta wysokiej jakości linia produkcyjna PCBA zapewnia płynną pracę, wysoką niezawodność i tani montaż SMT, spełniając różnorodne wymagania branżowe.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | Turcja W pełni zautomatyzowana, identyfikowalna, wysokiej klasy linia SMT. |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Wybieraj i umieść maszynę | Precyzyjnie montuje komponenty na płytkach PCB. |

| ODWORNIK PIEKOWNIK | Topi lut, tworząc solidne połączenia. |

| Maszyna inspekcyjna | Urządzenia kontrolne SMT, takie jak AOI, SPI, rentgenowskie i inspektor szablonowy. |

| Sprzęt do identyfikowalności | Rejestruje i śledzi dane produkcyjne. |

| Urządzenie peryferyjne SMT | Pomocniczy sprzęt SMT, taki jak programatory układów scalonych, pamięć masowa, liczniki rentgenowskie i spawarki taśm |

| Maszyna do czyszczenia PCB | Czyści PCB/szablon, aby usunąć topnik, kurz i zanieczyszczenia po lutowaniu. |

| Maszyna do trasowania PCB | Precyzyjnie wycina kontury i szczeliny PCBA z dużą prędkością cięcia. |

| Robot Bentop SMT | Automatyzuje skręcanie i lutowanie w celu wydajnego montażu SMT. |

| Film o sukcesie klienta

Inżynier ICT Roka odwiedził fabrykę domowego oświetlenia LED w celu instalacji i szkolenia. Klient potrzebował w pełni automatycznej linii montażowej typu downlight LED składającej się z 13 maszyn (łącznie 29 metrów), ale miał tylko powierzchnię 21 m × 5 m. Przeprojektowaliśmy go w kompaktowy kształt litery U, który idealnie pasuje do wymiarów 16 m × 2,7 m. Po 2 dniach instalacji i debugowania oraz 6 dniach praktycznego szkolenia Roka zakończyła dostawę. Sprzęt obejmował ładowarkę próżniową VL-1200, w pełni automatyczną drukarkę 1200, przenośnik, Pick & Place, piec rozpływowy L8, przenośnik chłodzący, wahadłowiec, AOI AI1238, urządzenie rozładowujące i separator MLS2400. Następnego dnia klient rozpoczął stabilną produkcję wysokiej jakości downlightów LED.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksową obsługę linii montażowej opraw LED typu downlight od planowania po codzienną eksploatację. Instalacja i testowanie zajmują tylko 3 dni. Inżynierowie szkolą Twój zespół 7–15 dni w zakresie maszyn i oprogramowania. Części wysyłane są szybko z 8 magazynów na całym świecie. Zdalna diagnostyka i wizyty na miejscu rozwiązują problemy natychmiastowo. Regularne audyty i aktualizacje zapewniają najwyższą wydajność. Nasze 15-letnie wielojęzyczne wsparcie zapewnia płynny przebieg produkcji opraw typu downlight i rozwój dzięki najnowszym technologiom i najlepszym praktykom na całym świecie.

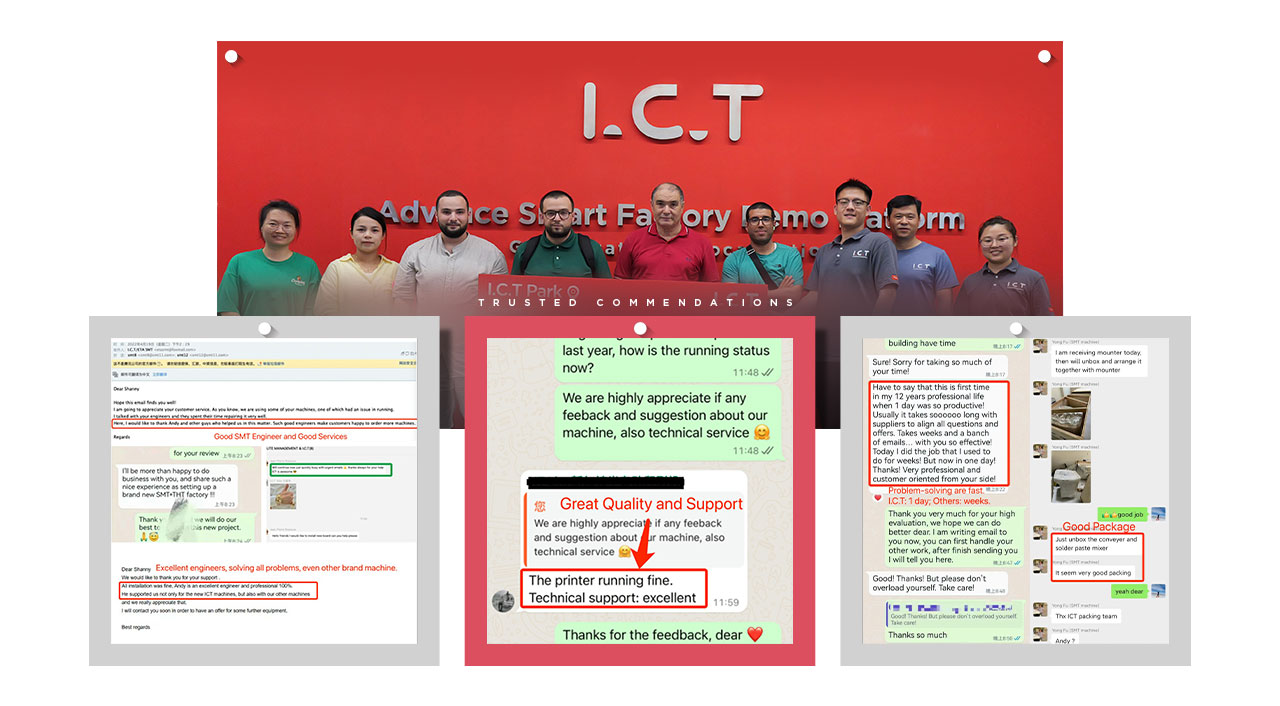

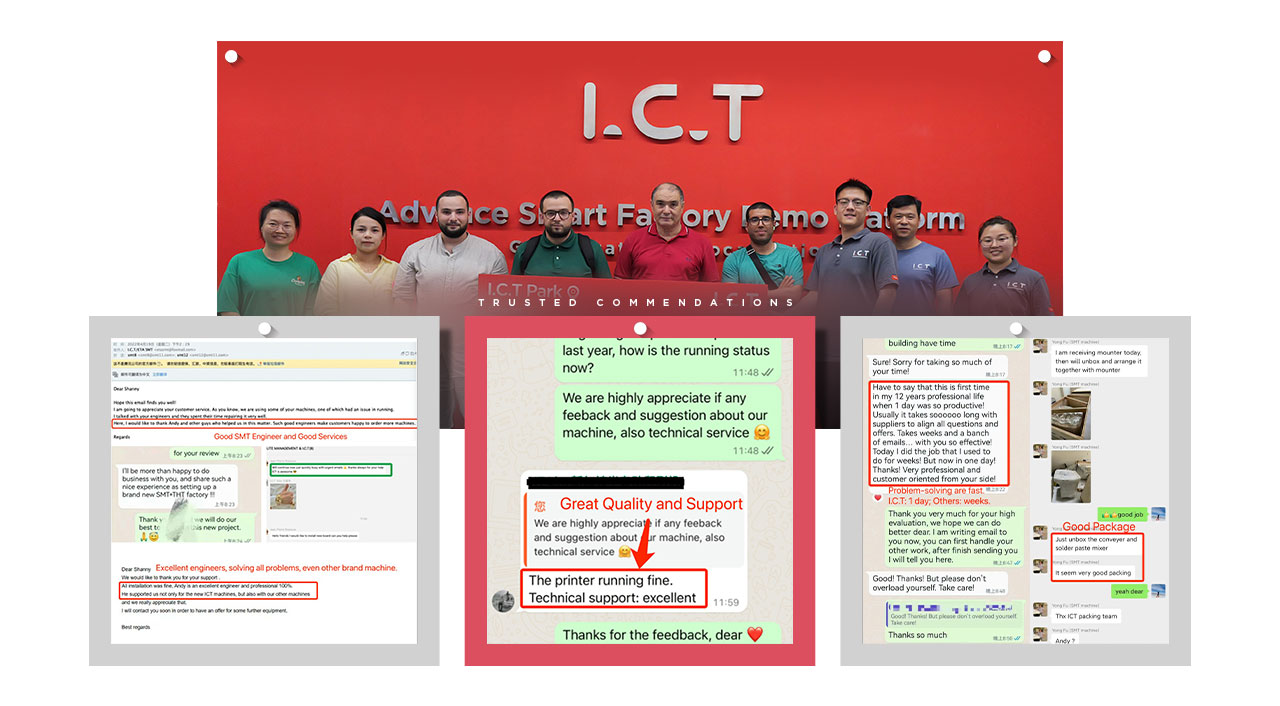

| Referencje klientów

Klienci uwielbiają nasze 2-godzinne zdalne naprawy na linii montażowej opraw LED. Chwalą stabilne piekarniki, bezpieczne pakowanie międzynarodowe i błyskawiczne reakcje. Inżynierowie otrzymują najwyższe oceny za pomoc zagraniczną, a intuicyjne oprogramowanie sprawia, że nowi operatorzy mogą wydajnie pracować w ciągu kilku dni.

| Certyfikaty i standardy

CE, RoHS, ISO9001 i liczne patenty potwierdzają każdą linię montażową opraw LED typu downlight. Pełne testy przed wysyłką gwarantują bezpieczeństwo, zgodność z wymogami ochrony środowiska i najwyższą wydajność na całym świecie od pierwszego dnia.

| O firmie i fabryce ICT

Trzy fabryki o łącznej powierzchni 12 000 m², 89 pracowników, w tym 20 inżynierów, od 25 lat obsługują 1600 klientów w 72 krajach. Własne badania i rozwój, ścisła kontrola jakości od materiałów po test końcowy oraz globalne magazyny zapewniają szybką dostawę i niezawodne rozwiązania linii montażowej LED typu downlight. Odwiedź w dowolnym momencie.

| Linia montażowa opraw LED typu Downlight

ICT oferuje linię montażową opraw LED typu downlight pod klucz z trzech własnych fabryk i ponad 22 lat doświadczenia w SMT. Dostarczamy pełne planowanie fabryki, niestandardowe układy, prognozy pracy i obliczenia ROI dla producentów opraw typu downlight. Linie są półautomatyczne lub w pełni automatyczne z ładowarkami, drukarkami, szybkimi urządzeniami umieszczającymi, piecami rozpływowymi, AOI i urządzeniami rozładowującymi. Tylko jeden operator na zmianę. Moc pozostaje na poziomie 18 kW/h. Obsługujemy firmy oświetleniowe na całym świecie. Instalacja zajmuje zaledwie 3 dni, włączając kontrolę powietrza, zasilania, wydechu, oświetlenia i temperatury 23±0,9°C. Szkolenie trwa 7-15 dni w zakresie oprogramowania, konserwacji, bezpieczeństwa i poprawek. Nasz 15-letni globalny serwis utrzymuje wysoką produkcję. Ta elastyczna linia montażowa opraw LED typu downlight uruchamia się szybko, łatwo się skaluje i obniża ryzyko dzięki sprawdzonej jakości i fachowemu wsparciu.

| Funkcja

Zautomatyzowany przepływ pracy

Linia montażowa LED typu downlight łączy każdą maszynę za pośrednictwem MES w celu uzyskania danych na żywo i wyższych wydajności na płytach sterowników i diod LED. Ładowarki akceptują okrągłe lub kwadratowe płytki PCB typu downlight. Drukarki nakładają pastę z precyzją aparatu na chipy i radiatory. Szybkie urządzenia umieszczające doskonale upuszczają małe diody LED. Reflow utrzymuje ± 0,9°C dla mocnych połączeń. AOI sprawdza natychmiast. Bufory utrzymują stałe tempo, zdalne monitorowanie działa w dowolnym miejscu, automatyczne receptury szybko się przełączają, a pełna identyfikowalność obsługuje modele z oprawami mieszanymi typu downlight z krótszymi przestojami na niestandardowej automatycznej linii montażowej LED SMT.

Technologia umieszczania SMD

Elementy rozmieszczające na linii montażowej opraw LED typu downlight wykorzystują technologię JUKI do ultraszybkiego, punktowego montażu diod LED na płytach typu downlight. Obsługują 01005 dla dużych kierowców bez przerwy. Systemy wizyjne zapewniają przesunięcie zerowe. Głowice wielodyszowe osiągają najwyższe prędkości. Podajniki automatycznie ładują się w celu ciągłego przebiegu. Oprogramowanie natychmiast dostosowuje się do różnych kształtów opraw typu downlight. Eliminuje to błędy w ciasnych układach, zwiększa prędkość linii i obsługuje partie mieszane z płynnymi przejściami i niezawodną powtarzalnością w przypadku masowej produkcji opraw typu downlight 24 godziny na dobę, 7 dni w tygodniu.

Wydajność pieca rozpływowego

Piece posiadają ponad 12 stref z niezależną konwekcją, co zapewnia równomierne ogrzewanie na linii montażowej opraw LED. Azot tworzy jasne, mocne połączenia diod LED o długiej żywotności. Profile automatycznie dopasowują się do potrzeb zarządu. Chłodzenie zapobiega wypaczeniu aluminiowych płytek PCB. Odzysk ciepła osiąga wydajność 18 kW/h. Przenośniki synchronizują się z systemem MES, zapewniając idealne tempo, kontrole inline pozwalają uniknąć przestojów podczas długich serii, a tryby oszczędzania energii umożliwiają nieprzerwaną produkcję opraw typu downlight o wysokiej wydajności.

Inspekcja i testowanie

AOI rejestruje obrazy 8K z pełną prędkością, natychmiast wykrywając nieprawidłowe umiejscowienie lub błędy lutowania. AI uczy się od każdej tablicy. Informacje zwrotne natychmiast korygują umieszczających. Zmniejsza to liczbę defektów na linii montażowej opraw LED typu downlight. Funkcja automatycznego odrzucania routingu utrzymuje płynność linii, rejestruje dane w celu zapewnienia identyfikowalności i generuje raporty umożliwiające szybkie ulepszenia w różnych przebiegach typu downlight.

| Specyfikacja

| Kategoria | Projekty | Szczegóły |

|---|---|---|

| Wymagania dotyczące układu fabryki | Fabryczny układ obwodu powietrza | Użyj fabrycznego źródła powietrza lub oddzielnej, bezolejowej maszyny na sprężone powietrze. Ciśnienie powinno być większe niż 7 kg/cm². |

| Fabryczny układ elektryczny | Jednofazowy AC220 (220±10%, 50/60 Hz) Trójfazowy AC 380 V (380±10%, 50/60 Hz) | |

| Fabryczny układ wydechowy | Minimalne natężenie przepływu w kanale wylotowym wynosi 500 stóp sześciennych na minutę (14,15 m3/min) | |

| Fabryczny układ oświetlenia | Idealne oświetlenie w fabryce wynosi 800~1200LUX, co najmniej nie mniej niż 300LUX. | |

| Układ temperatury fabrycznej | Temperatura otoczenia w warsztacie produkcyjnym wynosi 23 ± 3°C, zazwyczaj 17 ~ 28°C, a wilgotność względna wynosi 45% ~ 70% RH. | |

| Przygotowanie materiału | Lista BOMów | Wypisz wszystkie części i ilości potrzebne do montażu linii produkcyjnej PCBA. |

| Plik CAD | Cyfrowy plik projektu do planowania układu PCB i konfiguracji maszyny. | |

| Plik Gerbera | Standardowy plik do produkcji płytek PCB i szablonów do drukowania. | |

| Pasta lutownicza | Materiał nałożony na podkładki przed umieszczeniem podzespołów w drukarce. | |

| Materiały składowe SMD | Części do montażu powierzchniowego, takie jak chipy i rezystory do umieszczenia. | |

| Przemysłowy alkohol | Służy do czyszczenia desek i szablonów podczas procesu konfiguracji. | |

| Pas łączący | Taśma do łączenia szpul z podajnikiem bez zatrzymywania żyłki. | |

| Szablon | Blacha z otworami do dokładnego nadruku pasty lutowniczej. |

| Lista wyposażenia linii SMT

Linia produkcyjna wysokiej jakości płytek PCB ICT charakteryzuje się zaawansowanym sprzętem do wydajnego i precyzyjnego montażu płytek PCB. W pełni zautomatyzowana linia SMT obejmuje ładowarkę, automatyczną drukarkę do dokładnego nakładania pasty lutowniczej, maszynę typu pick-and-place do precyzyjnego umieszczania komponentów, piec rozpływowy do niezawodnego lutowania oraz system AOI do dokładnej kontroli defektów. Ta wysokiej jakości linia produkcyjna PCBA zapewnia płynną pracę, wysoką niezawodność i tani montaż SMT, spełniając różnorodne wymagania branżowe.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Linia SMT | Turcja W pełni zautomatyzowana, identyfikowalna, wysokiej klasy linia SMT. |

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Wybieraj i umieść maszynę | Precyzyjnie montuje komponenty na płytkach PCB. |

| ODWORNIK PIEKOWNIK | Topi lut, tworząc solidne połączenia. |

| Maszyna inspekcyjna | Urządzenia kontrolne SMT, takie jak AOI, SPI, rentgenowskie i inspektor szablonowy. |

| Sprzęt do identyfikowalności | Rejestruje i śledzi dane produkcyjne. |

| Urządzenie peryferyjne SMT | Pomocniczy sprzęt SMT, taki jak programatory układów scalonych, pamięć masowa, liczniki rentgenowskie i spawarki taśm |

| Maszyna do czyszczenia PCB | Czyści PCB/szablon, aby usunąć topnik, kurz i zanieczyszczenia po lutowaniu. |

| Maszyna do trasowania PCB | Precyzyjnie wycina kontury i szczeliny PCBA z dużą prędkością cięcia. |

| Robot Bentop SMT | Automatyzuje skręcanie i lutowanie w celu wydajnego montażu SMT. |

| Film o sukcesie klienta

Inżynier ICT Roka odwiedził fabrykę domowego oświetlenia LED w celu instalacji i szkolenia. Klient potrzebował w pełni automatycznej linii montażowej typu downlight LED składającej się z 13 maszyn (łącznie 29 metrów), ale miał tylko powierzchnię 21 m × 5 m. Przeprojektowaliśmy go w kompaktowy kształt litery U, który idealnie pasuje do wymiarów 16 m × 2,7 m. Po 2 dniach instalacji i debugowania oraz 6 dniach praktycznego szkolenia Roka zakończyła dostawę. Sprzęt obejmował ładowarkę próżniową VL-1200, w pełni automatyczną drukarkę 1200, przenośnik, Pick & Place, piec rozpływowy L8, przenośnik chłodzący, wahadłowiec, AOI AI1238, urządzenie rozładowujące i separator MLS2400. Następnego dnia klient rozpoczął stabilną produkcję wysokiej jakości downlightów LED.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksową obsługę linii montażowej opraw LED typu downlight od planowania po codzienną eksploatację. Instalacja i testowanie zajmują tylko 3 dni. Inżynierowie szkolą Twój zespół 7–15 dni w zakresie maszyn i oprogramowania. Części wysyłane są szybko z 8 magazynów na całym świecie. Zdalna diagnostyka i wizyty na miejscu rozwiązują problemy natychmiastowo. Regularne audyty i aktualizacje zapewniają najwyższą wydajność. Nasze 15-letnie wielojęzyczne wsparcie zapewnia płynny przebieg produkcji opraw typu downlight i rozwój dzięki najnowszym technologiom i najlepszym praktykom na całym świecie.

| Referencje klientów

Klienci uwielbiają nasze 2-godzinne zdalne naprawy na linii montażowej opraw LED. Chwalą stabilne piekarniki, bezpieczne pakowanie międzynarodowe i błyskawiczne reakcje. Inżynierowie otrzymują najwyższe oceny za pomoc zagraniczną, a intuicyjne oprogramowanie sprawia, że nowi operatorzy mogą wydajnie pracować w ciągu kilku dni.

| Certyfikaty i standardy

CE, RoHS, ISO9001 i liczne patenty potwierdzają każdą linię montażową opraw LED typu downlight. Pełne testy przed wysyłką gwarantują bezpieczeństwo, zgodność z wymogami ochrony środowiska i najwyższą wydajność na całym świecie od pierwszego dnia.

| O firmie i fabryce ICT

Trzy fabryki o łącznej powierzchni 12 000 m², 89 pracowników, w tym 20 inżynierów, od 25 lat obsługują 1600 klientów w 72 krajach. Własne badania i rozwój, ścisła kontrola jakości od materiałów po test końcowy oraz globalne magazyny zapewniają szybką dostawę i niezawodne rozwiązania linii montażowej LED typu downlight. Odwiedź w dowolnym momencie.