RX-7R

JUKI

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Automatyczny moduł do montażu wiórów JUKI

Automatyczny moduł do montażu chipów JUKI służy jako centralna maszyna na liniach produkcyjnych SMT, montując komponenty powierzchniowe na płytkach PCB z dużą szybkością i stałą precyzją, aby cały system działał bez większych przerw. Modele serii RS oferują zrównoważoną prędkość i elastyczność dla różnych rozmiarów płytek, umieszczając małe wióry na większych częściach w mieszanych seriach produkcyjnych. Modele serii RX osiągają bardzo wysoką wydajność na ograniczonej przestrzeni, zapewniając najwyższą wydajność na metr kwadratowy w ciasnych warunkach. Maszyny te łączą się bezpośrednio z drukarkami past, piecami rozpływowymi, inspekcją AOI i przenośnikami, tworząc kompletne linie, które redukują defekty i odpady. Zajmują się montażem diod LED, płytkami PCB smartfonów, telefonami barowymi, elektroniką samochodową i standardowymi płytkami. ICT buduje wokół nich pełne konfiguracje fabryczne, od planowania po codzienne zarządzanie, zapewniając niezawodną przepustowość i minimalne przestoje w rzeczywistych środowiskach produkcyjnych.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL zapewniają niezawodny montaż modułowy dla standardowych operacji na linii SMT. RS-1R działa z optymalną szybkością 47 000 CPH z dokładnością umieszczania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50×50 mm do 650×370 mm z pojedynczym mocowaniem lub do 1200×370 mm z podwójnym mocowaniem. RS-1XL zwiększa szerokość płyty do 650×560 mm, nadaje się do większych paneli LED i podobnych prac. Obydwa wykorzystują głowicę Takumi do umieszczania elementów o wymiarach od 0201 metrycznych do kwadratowych o wymiarach 74 mm lub o długości 150×50 mm. Obsługują do 112 podajników, co umożliwia szybką zmianę zadań. Kompaktowy rozmiar upraszcza integrację linii, a kamery wizyjne i kontrola siły zapewniają dokładne i ostrożne umieszczenie. Modele te dobrze sprawdzają się w zakładach wymagających wszechstronności w różnych seriach produkcyjnych i spójnych wyników w dłuższych okresach eksploatacji.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 koncentrują się na umieszczaniu dużych ilości egzemplarzy w ograniczonej przestrzeni fabrycznej. RX-7R zapewnia prędkość 75 000 cykli na godzinę przy równoległych głowicach, umieszczając części od rozmiaru 03015 do kwadratowych 25 mm na płytach o wymiarach do 510×450 mm na jednym pasie. RX-8 osiąga optymalną prędkość 100 000 CPH przy użyciu głowicy P20, zaprojektowanej do gęstego montażu małych elementów w warunkach dużej przepustowości. Obydwa zachowują wąską szerokość 998 mm, zapewniając najwyższą wydajność umieszczania na metr kwadratowy. Obejmują one oświetlenie współosiowe zapewniające ostre rozpoznawanie, umiejscowienie o niskim uderzeniu w celu ochrony tablic i monitorowanie w celu skrócenia czasu bezczynności. Opcje dwóch pasów ruchu i udostępnianie danych innym urządzeniom poprawiają wydajność linii. Maszyny te nadają się do intensywnej produkcji pasków LED, płytek drukowanych do smartfonów, modułów motoryzacyjnych i podobnych elementów, gdzie przestrzeń jest ograniczona, a wielkość produkcji ma kluczowe znaczenie.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta opisującego kompletne linie SMT i DIP wykorzystywane do produkcji zasilaczy samochodowych. Sekcja SMT rozpoczyna się od załadunku próżniowego czystych płyt, a następnie czyszczenia, precyzyjnego drukowania pasty i automatycznego montażu elementów do montażu chipów JUKI z dużą prędkością i stałą dokładnością. Płyty przechodzą przenośnikami do wielostrefowego lutowania rozpływowego, buforów chłodzących, kontroli AOI i stanowisk rozładunku. Proces DIP obejmuje lutowanie na fali, odwracanie płytki, testowanie ICT i bezpieczne połączenia. Materiał filmowy pokazuje maszyny pracujące równomiernie, deski poruszają się płynnie, a ich rozmieszczenie pozostaje dokładne przez cały czas. Klient zauważa redukcję usterek, utrzymanie tempa produkcji i jakość zgodną z wymaganiami motoryzacji. Przestoje są minimalne podczas regularnych zmian, co pozwala na niezawodną wydajność w miarę upływu czasu.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksowe wsparcie dla całych fabrycznych linii produkcyjnych, które obejmują automatyczne maszyny do montażu chipów JUKI i powiązany sprzęt. Inżynierowie wykonują instalację na miejscu i wstępną konfigurację działania. Oferują szczegółowe szkolenia dotyczące codziennych czynności, opracowywania programów, konserwacji zapobiegawczej i podstawowego rozwiązywania problemów. Zdalna diagnostyka umożliwia szybkie rozwiązywanie problemów z dowolnego miejsca. Zaplanowane wizyty serwisowe pozwalają utrzymać wydajność sprzętu przez długi czas. Zespoły techniczne pomagają w dostosowywaniu linii, ulepszaniu procesów lub zwiększaniu wydajności bez większych zakłóceń. Globalne centra serwisowe zapewniają szybką reakcję we wszystkich regionach. To ciągłe partnerstwo pomaga przekształcać maszyny w niezawodne komponenty szerszych systemów produkcyjnych, wspierając stałą wydajność i długoterminową stabilność operacyjną.

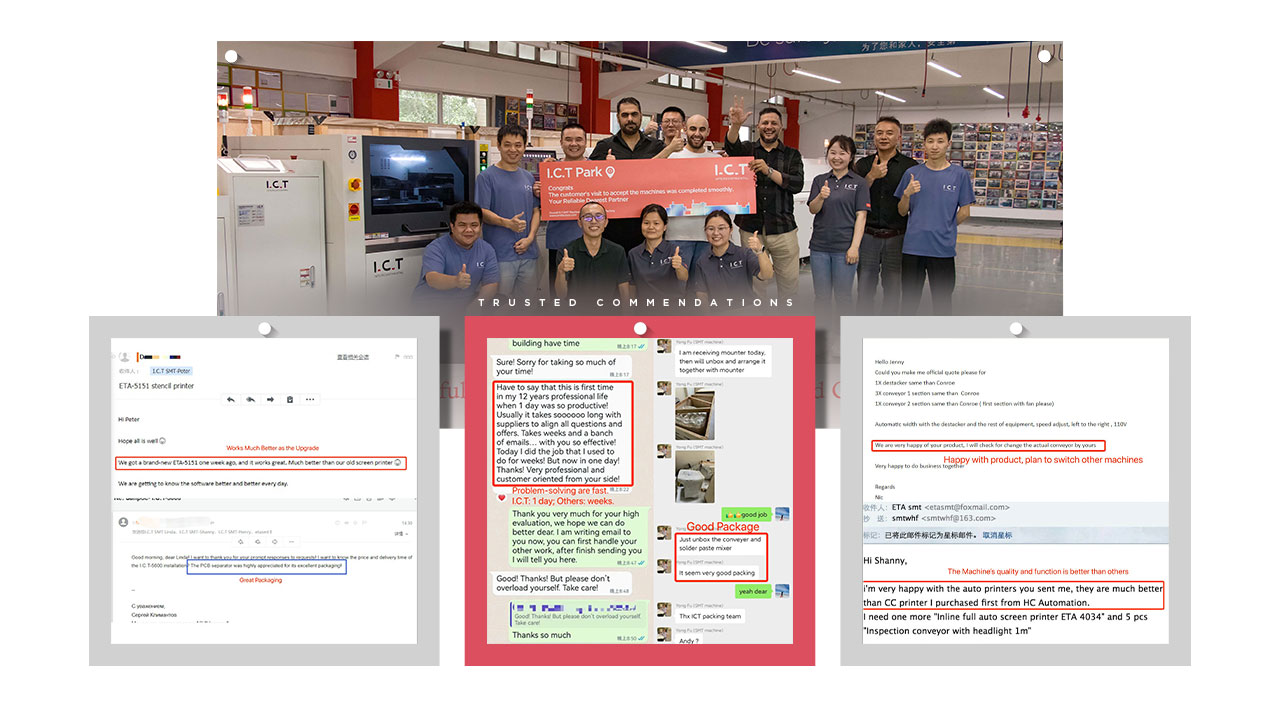

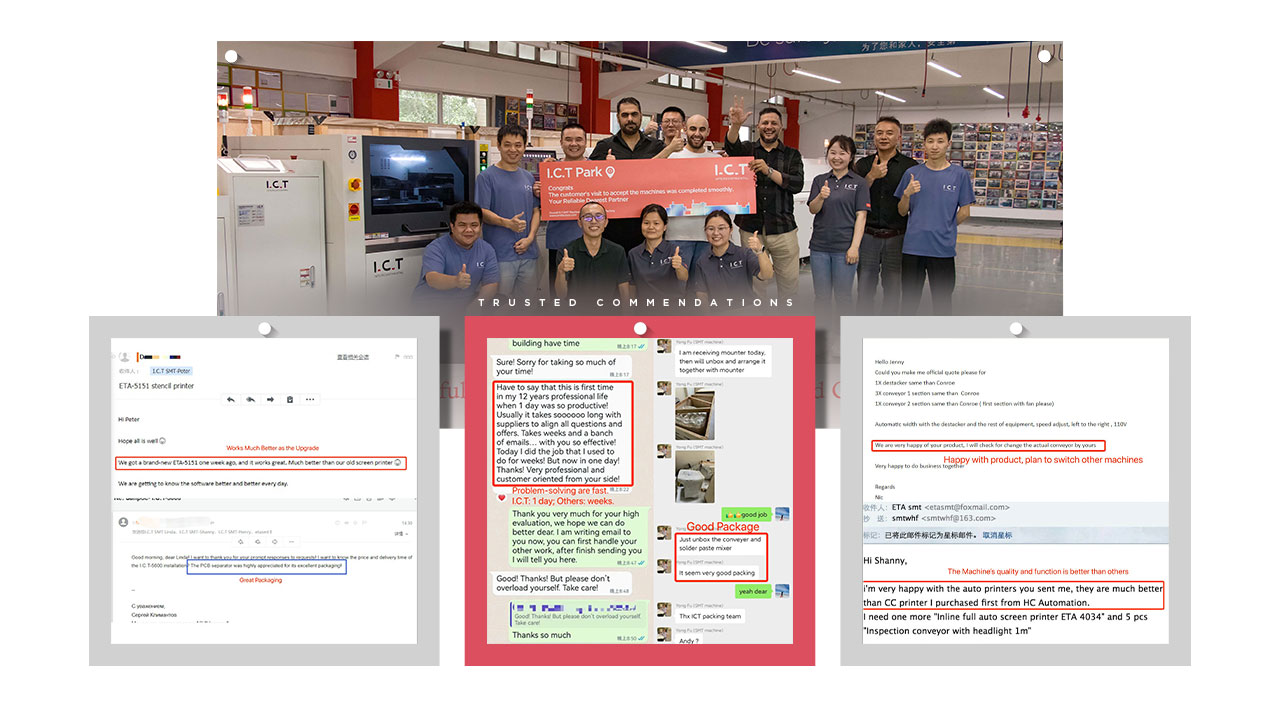

| Informacje zwrotne od klientów

Klienci regularnie podkreślają umiejętności i gotowość inżynierów ICT podczas prac instalacyjnych i serwisowych. Wyrażają zadowolenie z niezawodnej szybkości i precyzji urządzeń do automatycznego montażu wiórów JUKI dzięki wydłużonym seriom produkcyjnym. Bezpieczne, profesjonalne opakowanie gwarantuje, że maszyny dotrą w doskonałym stanie po wysyłce na duże odległości. Pytania otrzymują szybkie i szczegółowe odpowiedzi, które zapobiegają niepotrzebnym przestojom linii. Wiele osób zgłasza, że cały system działa płynniej niż oczekiwano, zapewniając wyższą wydajność i mniej przerw. Zaufanie buduje się na niezawodnych maszynach w połączeniu z uważnym i niezawodnym wsparciem. Fabryki postrzegają ICT jako solidnego partnera, który bezpośrednio przyczynia się do wydajnej produkcji wysokiej jakości.

| Certyfikaty i standardy

Modele JUKI z automatycznym montażem chipów posiadają kluczowe certyfikaty, w tym CE potwierdzający europejską zgodność z bezpieczeństwem, RoHS dotyczącą materiałów bezpiecznych dla środowiska oraz ISO9001 dotyczącą ustrukturyzowanego zarządzania jakością. Liczne patenty chronią innowacje w zakresie głowic umieszczających, systemów wizyjnych i powiązanych technologii. Te referencje potwierdzają przestrzeganie międzynarodowych standardów dotyczących bezpiecznej obsługi, odpowiedzialności za środowisko i stałej jakości produkcji. Obiekty na całym świecie instalują i uruchamiają sprzęt, mając pewność, że wymagania regulacyjne pozostają spełnione. Certyfikaty odzwierciedlają wyraźne zaangażowanie w produkcję trwałych i wydajnych systemów, które spełniają oczekiwania globalnego przemysłu.

| O firmie i fabryce ICT

ICT prowadzi wewnętrzne prace badawczo-rozwojowe w celu udoskonalenia sprzętu do produkcji SMT i elektroniki. Produkcja odbywa się w dużym, nowoczesnym zakładzie, w którym przeprowadzane są rygorystyczne kontrole na każdym etapie, od odbioru komponentów po montaż końcowy. Od 2012 roku firma szybko się rozwinęła, zatrudniając znaczną siłę roboczą i utrzymując osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach kompleksowymi rozwiązaniami fabrycznymi. Rygorystyczne systemy zarządzania jakością kontrolują wszystkie procesy, zapewniając niezawodne działanie i trwałość sprzętu. ICT zapewnia pełne wsparcie — od wstępnego planowania systemu i dostawy kompletnej linii po ciągłą optymalizację i aktualizacje — pomagając producentom elektroniki osiągnąć stabilne i wydajne działanie w skali globalnej.

| Automatyczny moduł do montażu wiórów JUKI

Automatyczny moduł do montażu chipów JUKI służy jako centralna maszyna na liniach produkcyjnych SMT, montując komponenty powierzchniowe na płytkach PCB z dużą szybkością i stałą precyzją, aby cały system działał bez większych przerw. Modele serii RS oferują zrównoważoną prędkość i elastyczność dla różnych rozmiarów płytek, umieszczając małe wióry na większych częściach w mieszanych seriach produkcyjnych. Modele serii RX osiągają bardzo wysoką wydajność na ograniczonej przestrzeni, zapewniając najwyższą wydajność na metr kwadratowy w ciasnych warunkach. Maszyny te łączą się bezpośrednio z drukarkami past, piecami rozpływowymi, inspekcją AOI i przenośnikami, tworząc kompletne linie, które redukują defekty i odpady. Zajmują się montażem diod LED, płytkami PCB smartfonów, telefonami barowymi, elektroniką samochodową i standardowymi płytkami. ICT buduje wokół nich pełne konfiguracje fabryczne, od planowania po codzienne zarządzanie, zapewniając niezawodną przepustowość i minimalne przestoje w rzeczywistych środowiskach produkcyjnych.

| Funkcje modelu maszyny Pick and Place JUKI

Funkcje serii RS-1R / RS-1XL

RS-1R i RS-1XL zapewniają niezawodny montaż modułowy dla standardowych operacji na linii SMT. RS-1R działa z optymalną szybkością 47 000 CPH z dokładnością umieszczania ±35 µm (Cpk ≥1) i obsługuje płyty o wymiarach od 50×50 mm do 650×370 mm z pojedynczym mocowaniem lub do 1200×370 mm z podwójnym mocowaniem. RS-1XL zwiększa szerokość płyty do 650×560 mm, nadaje się do większych paneli LED i podobnych prac. Obydwa wykorzystują głowicę Takumi do umieszczania elementów o wymiarach od 0201 metrycznych do kwadratowych o wymiarach 74 mm lub o długości 150×50 mm. Obsługują do 112 podajników, co umożliwia szybką zmianę zadań. Kompaktowy rozmiar upraszcza integrację linii, a kamery wizyjne i kontrola siły zapewniają dokładne i ostrożne umieszczenie. Modele te dobrze sprawdzają się w zakładach wymagających wszechstronności w różnych seriach produkcyjnych i spójnych wyników w dłuższych okresach eksploatacji.

Funkcje serii RX-7R / RX-8

RX-7R i RX-8 koncentrują się na umieszczaniu dużych ilości egzemplarzy w ograniczonej przestrzeni fabrycznej. RX-7R zapewnia prędkość 75 000 cykli na godzinę przy równoległych głowicach, umieszczając części od rozmiaru 03015 do kwadratowych 25 mm na płytach o wymiarach do 510×450 mm na jednym pasie. RX-8 osiąga optymalną prędkość 100 000 CPH przy użyciu głowicy P20, zaprojektowanej do gęstego montażu małych elementów w warunkach dużej przepustowości. Obydwa zachowują wąską szerokość 998 mm, zapewniając najwyższą wydajność umieszczania na metr kwadratowy. Obejmują one oświetlenie współosiowe zapewniające ostre rozpoznawanie, umiejscowienie o niskim uderzeniu w celu ochrony tablic i monitorowanie w celu skrócenia czasu bezczynności. Opcje dwóch pasów ruchu i udostępnianie danych innym urządzeniom poprawiają wydajność linii. Maszyny te nadają się do intensywnej produkcji pasków LED, płytek drukowanych do smartfonów, modułów motoryzacyjnych i podobnych elementów, gdzie przestrzeń jest ograniczona, a wielkość produkcji ma kluczowe znaczenie.

| Specyfikacja

| Parametr | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Szybkość umieszczania (optymalna CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maksymalny rozmiar płyty (mm) | 650 × 370 (pojedynczy/podwójny) | 650 × 560 | 510 × 450 (pojedynczy pas) | 510 × 450 (w przybliżeniu) |

| Minimalny rozmiar płyty (mm) | 50×50 | 50×50 | 50×50 | 50×50 |

| Wysokość elementu (maks. mm) | 25 | 25 | 3-10,5 (w zależności od głowy) | 3 |

| Najmniejszy komponent | 0201 (metryczny) | 0201 (metryczny) | 03015 (metryczny) | 0201 (około 0,4×0,2 mm) |

| Największy element (mm) | 74 kwadraty / 150×50 | 74 kwadraty / 150×50 | 25 kwadratowych | 5 kwadratów |

| Wejścia podajnika (maks.) | 112 | 112 | 76 | 56 (w przybliżeniu) |

| Dokładność umieszczenia | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (w przybliżeniu) | Wysoka precyzja (wizja) |

| Szerokość maszyny (mm) | 1500 (w przybliżeniu) | 2109 | 998 | 998 |

| Typ głowy | Głowica liniowa Takumi | Głowica liniowa Takumi | Równoległe głowice obrotowe (P16S) | Głowica obrotowa P20 |

| Lista wyposażenia linii SMT

ICT montuje niezawodne linie montażowe PCBA skupione wokół sprzętu JUKI SMT, aby zapewnić stałą codzienną wydajność. próżniowe Ładowarki od samego początku wprowadzają czyste deski. Automatyczne drukarki nakładają pastę z dokładną kontrolą. Osoba montująca umieszcza każdy element mocno i wiernie. Wielostrefowe piece rozpływowe łączą lutowie równomiernie i mocno. Systemy AOI dokładnie sprawdzają, aby wcześnie wykryć wszelkie wady. Przenośniki zapewniają płynny i nieprzerwany przepływ. Wydajność stale rośnie, a koszty spadają. Nie pojawiają się żadne niepotrzebne pauzy i przeróbki. Linie radzą sobie z wymagającymi zadaniami — samochodowymi jednostkami napędowymi, zespołami LED i nie tylko. Gotowe deski wychodzą przygotowane do ostatecznego użycia. ICT wspiera cały łańcuch od początku do końca.

| Film o sukcesie klienta

Film przedstawia klienta opisującego kompletne linie SMT i DIP wykorzystywane do produkcji zasilaczy samochodowych. Sekcja SMT rozpoczyna się od załadunku próżniowego czystych płyt, a następnie czyszczenia, precyzyjnego drukowania pasty i automatycznego montażu elementów do montażu chipów JUKI z dużą prędkością i stałą dokładnością. Płyty przechodzą przenośnikami do wielostrefowego lutowania rozpływowego, buforów chłodzących, kontroli AOI i stanowisk rozładunku. Proces DIP obejmuje lutowanie na fali, odwracanie płytki, testowanie ICT i bezpieczne połączenia. Materiał filmowy pokazuje maszyny pracujące równomiernie, deski poruszają się płynnie, a ich rozmieszczenie pozostaje dokładne przez cały czas. Klient zauważa redukcję usterek, utrzymanie tempa produkcji i jakość zgodną z wymaganiami motoryzacji. Przestoje są minimalne podczas regularnych zmian, co pozwala na niezawodną wydajność w miarę upływu czasu.

| Wsparcie serwisowe i szkoleniowe

ICT zapewnia kompleksowe wsparcie dla całych fabrycznych linii produkcyjnych, które obejmują automatyczne maszyny do montażu chipów JUKI i powiązany sprzęt. Inżynierowie wykonują instalację na miejscu i wstępną konfigurację działania. Oferują szczegółowe szkolenia dotyczące codziennych czynności, opracowywania programów, konserwacji zapobiegawczej i podstawowego rozwiązywania problemów. Zdalna diagnostyka umożliwia szybkie rozwiązywanie problemów z dowolnego miejsca. Zaplanowane wizyty serwisowe pozwalają utrzymać wydajność sprzętu przez długi czas. Zespoły techniczne pomagają w dostosowywaniu linii, ulepszaniu procesów lub zwiększaniu wydajności bez większych zakłóceń. Globalne centra serwisowe zapewniają szybką reakcję we wszystkich regionach. To ciągłe partnerstwo pomaga przekształcać maszyny w niezawodne komponenty szerszych systemów produkcyjnych, wspierając stałą wydajność i długoterminową stabilność operacyjną.

| Informacje zwrotne od klientów

Klienci regularnie podkreślają umiejętności i gotowość inżynierów ICT podczas prac instalacyjnych i serwisowych. Wyrażają zadowolenie z niezawodnej szybkości i precyzji urządzeń do automatycznego montażu wiórów JUKI dzięki wydłużonym seriom produkcyjnym. Bezpieczne, profesjonalne opakowanie gwarantuje, że maszyny dotrą w doskonałym stanie po wysyłce na duże odległości. Pytania otrzymują szybkie i szczegółowe odpowiedzi, które zapobiegają niepotrzebnym przestojom linii. Wiele osób zgłasza, że cały system działa płynniej niż oczekiwano, zapewniając wyższą wydajność i mniej przerw. Zaufanie buduje się na niezawodnych maszynach w połączeniu z uważnym i niezawodnym wsparciem. Fabryki postrzegają ICT jako solidnego partnera, który bezpośrednio przyczynia się do wydajnej produkcji wysokiej jakości.

| Certyfikaty i standardy

Modele JUKI z automatycznym montażem chipów posiadają kluczowe certyfikaty, w tym CE potwierdzający europejską zgodność z bezpieczeństwem, RoHS dotyczącą materiałów bezpiecznych dla środowiska oraz ISO9001 dotyczącą ustrukturyzowanego zarządzania jakością. Liczne patenty chronią innowacje w zakresie głowic umieszczających, systemów wizyjnych i powiązanych technologii. Te referencje potwierdzają przestrzeganie międzynarodowych standardów dotyczących bezpiecznej obsługi, odpowiedzialności za środowisko i stałej jakości produkcji. Obiekty na całym świecie instalują i uruchamiają sprzęt, mając pewność, że wymagania regulacyjne pozostają spełnione. Certyfikaty odzwierciedlają wyraźne zaangażowanie w produkcję trwałych i wydajnych systemów, które spełniają oczekiwania globalnego przemysłu.

| O firmie i fabryce ICT

ICT prowadzi wewnętrzne prace badawczo-rozwojowe w celu udoskonalenia sprzętu do produkcji SMT i elektroniki. Produkcja odbywa się w dużym, nowoczesnym zakładzie, w którym przeprowadzane są rygorystyczne kontrole na każdym etapie, od odbioru komponentów po montaż końcowy. Od 2012 roku firma szybko się rozwinęła, zatrudniając znaczną siłę roboczą i utrzymując osiem oddziałów na całym świecie. Obsługuje ponad 1600 klientów w ponad 72 krajach kompleksowymi rozwiązaniami fabrycznymi. Rygorystyczne systemy zarządzania jakością kontrolują wszystkie procesy, zapewniając niezawodne działanie i trwałość sprzętu. ICT zapewnia pełne wsparcie — od wstępnego planowania systemu i dostawy kompletnej linii po ciągłą optymalizację i aktualizacje — pomagając producentom elektroniki osiągnąć stabilne i wydajne działanie w skali globalnej.