Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-12-12 Źródło:Ta strona

Automatyczna kontrola rentgenowska stała się najważniejszym czynnikiem zapewniającym jakość w nowoczesnej produkcji PCBA, zwłaszcza gdy na płytce dominują ukryte złącza lutowane, takie jak BGA, LGA i QFN. Chociaż tradycyjne metody optyczne nadal odgrywają rolę, po prostu nie są w stanie zobaczyć, co znajduje się pod korpusem komponentu, co sprawia, że automatyczna kontrola rentgenowska będzie jedynym niezawodnym sposobem na osiągnięcie rzeczywistej produkcji bez wycieków w 2025 roku.

Tradycyjne systemy AOI i ręczna inspekcja wizualna opierają się całkowicie na świetle widzialnym. Kiedy element znajduje się na spodzie chipa lub jest ukryty pod metalową osłoną, światło nie dociera do połączeń lutowanych. Nawet najlepsze aparaty 5-megapikselowe i mikroskopy 50× widzą tylko górną powierzchnię opakowania.

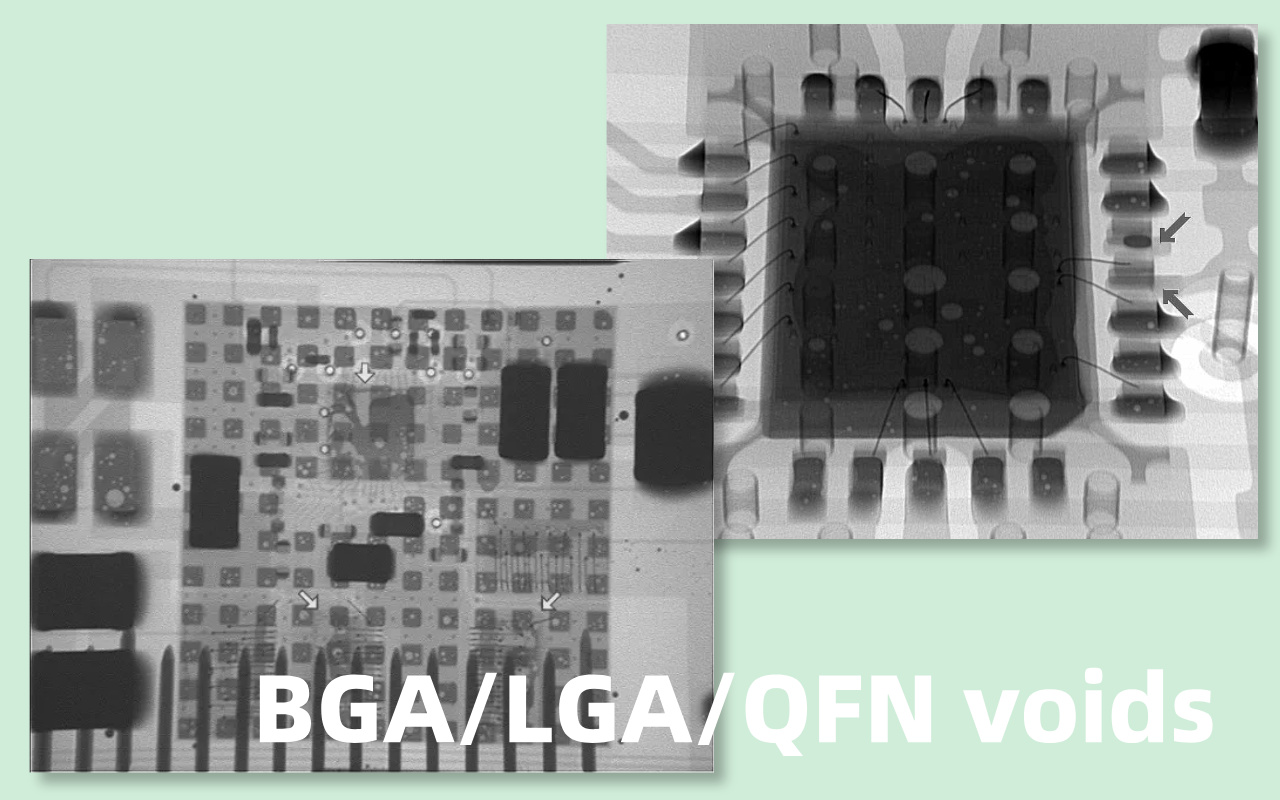

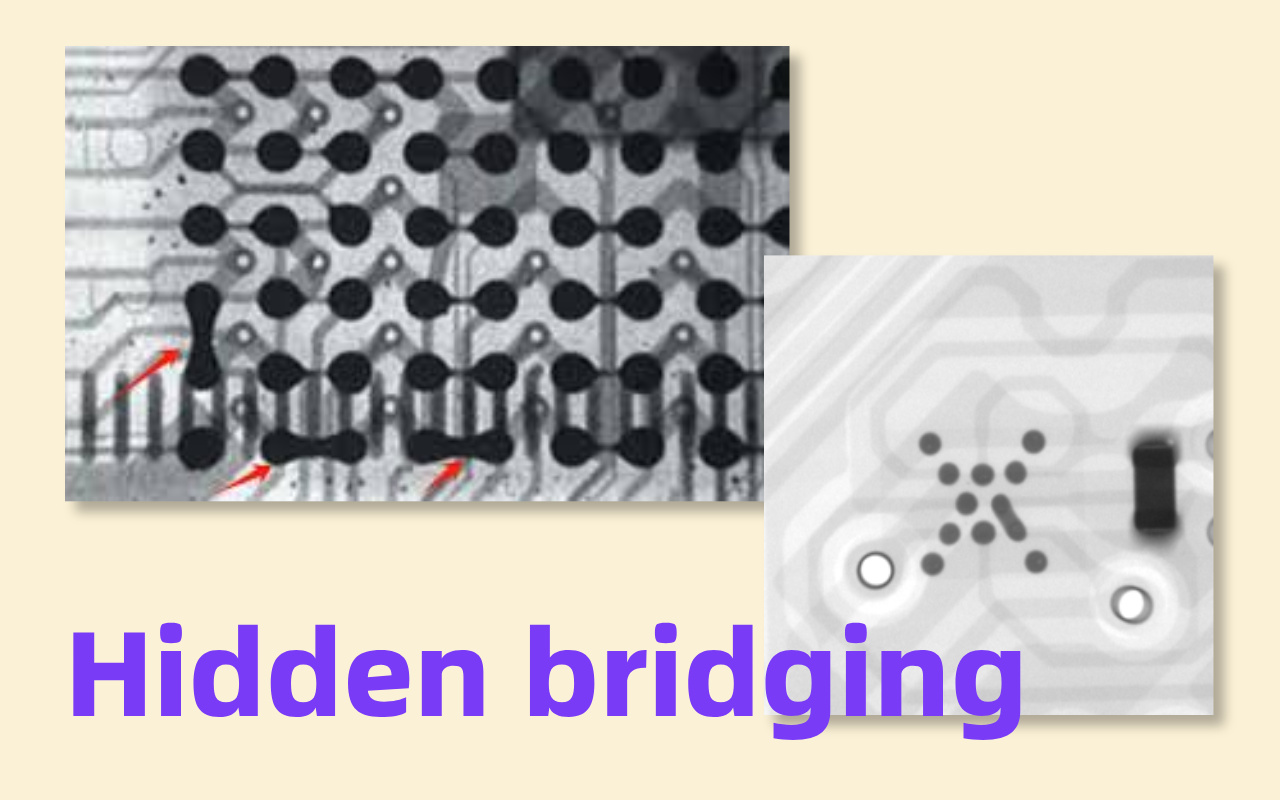

Całkowicie pomijają puste przestrzenie, mostki i problemy związane z niezwilżaniem wewnątrz kulek BGA. W przypadku nowoczesnych płytek o dużej gęstości oznacza to, że duży procent najbardziej krytycznych połączeń lutowanych jest w rzeczywistości niewidoczny dla metod optycznych.

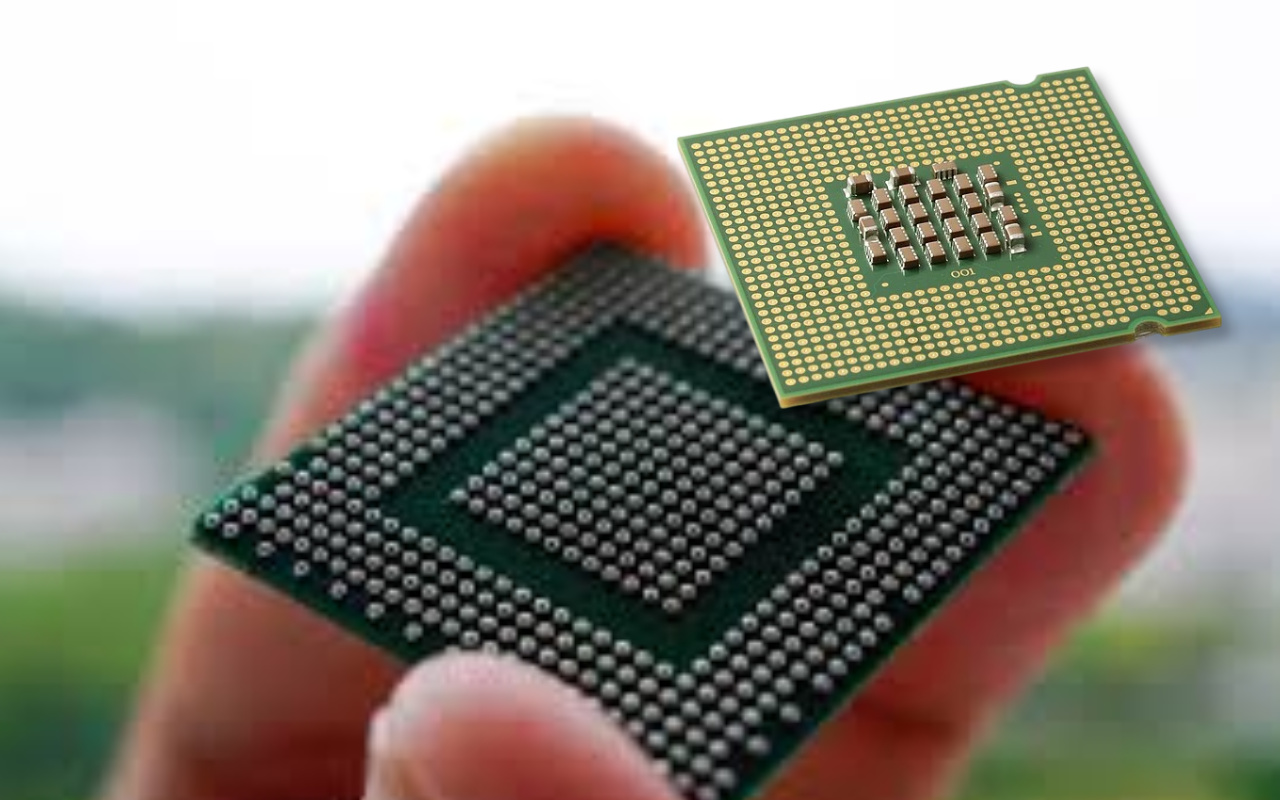

Do 2025 r. ponad 75% płytek drukowanych o średniej i dużej wartości będzie zawierać co najmniej jeden pakiet z zakończeniem dolnym. Na jednej płycie głównej smartfona może znajdować się 4–6 układów BGA z ponad 1000 kulkami każdy. Płyty serwerowe i samochodowe rutynowo przekraczają 8 000 ukrytych połączeń lutowniczych na panel.

Gniazda LGA, moduły zasilania QFN i płytki mieszające Bitcoin Miner dodają tysiące więcej niewidocznych połączeń. Te ukryte złącza lutowane są główną przyczyną awarii w terenie, a mimo to żadnego z nich nie można zobaczyć normalnym okiem AOI ani ludzkim okiem.

Klienci z branży motoryzacyjnej, medycznej, lotniczej i 5G wymagają obecnie współczynnika ucieczki defektów poniżej 50 ppm, a często poniżej 10 ppm. Pojedyncza ukryta luka lub usterka typu „głowa w poduszce”, która wydostanie się na miejsce, może spowodować wycofanie całego pojazdu z rynku, co będzie kosztować miliony dolarów.

Dane branżowe z lat 2024–2025 pokazują, że ukryte awarie połączeń lutowanych odpowiadają za 45–65% wszystkich zwrotów gwarancyjnych w urządzeniach elektronicznych o wysokiej niezawodności. Zmniejszanie współczynnika ucieczki nie jest już opcjonalne – jest wymogiem umownym.

Wiele fabryk EMS podaje, że dodanie kontroli rentgenowskiej zmniejsza ogólne koszty przeróbek i złomowania o 18–38%. Czas debugowania przy wprowadzaniu nowego produktu spada o 40–70%, ponieważ inżynierowie mogą natychmiast zajrzeć do złączy BGA, zamiast zgadywać.

Jeden z pojazdów EMS poziomu 1 obliczył, że pojedynczy wycofany moduł kosztuje go 180 000 USD z tytułu roszczeń gwarancyjnych; ich system rentgenowski średniej klasy zwrócił się w ciągu zaledwie 11 miesięcy. Krótko mówiąc, każdego dnia fabryka wysyła deski bez kontroli rentgenowskiej, tracąc prawdziwe pieniądze.

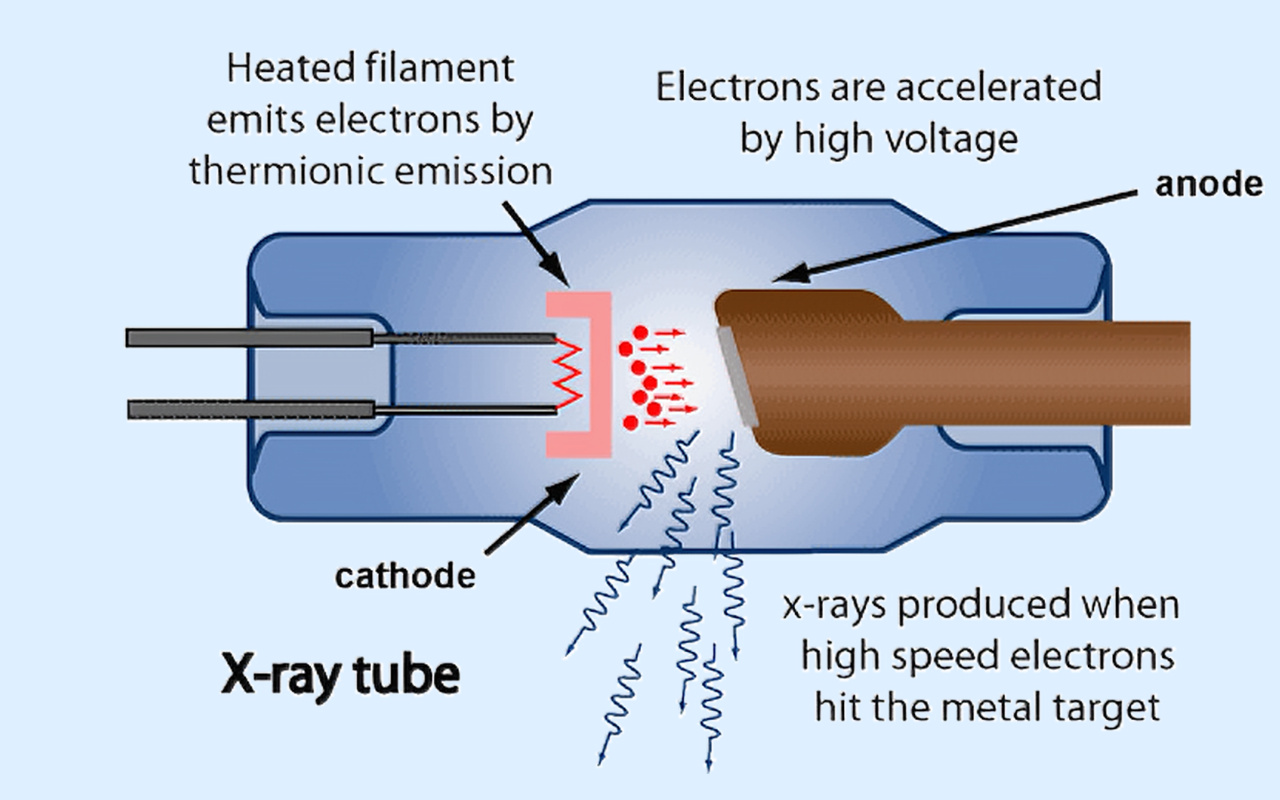

Promienie rentgenowskie to fotony o wysokiej energii, które z łatwością przenikają przez materiały o małej gęstości, takie jak FR-4, maska lutownicza i opakowania z tworzyw sztucznych, ale są silnie absorbowane przez metale o dużej gęstości, takie jak miedź, cyna, ołów i złoto. Im więcej metalu na ścieżce, tym mniej fotonów promieniowania rentgenowskiego dociera do detektora, tworząc obraz w skali szarości od jasnej do ciemnej.

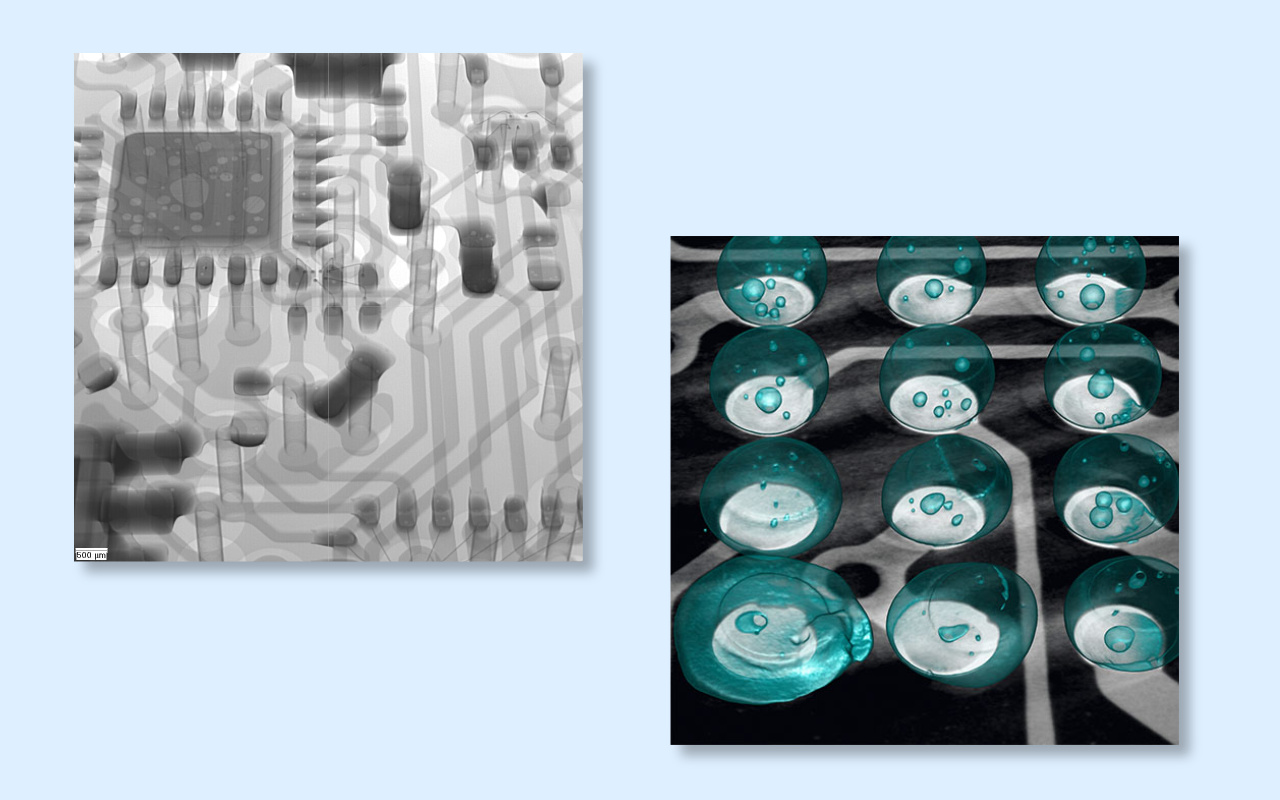

Lut wydaje się bardzo jasny, puste przestrzenie wydają się czarne, a ślady miedzi szare. Właśnie ta różnica gęstości jest powodem, dla którego kontrola rentgenowska ujawnia ukryte połączenia lutowane, których systemy optyczne nigdy nie są w stanie zobaczyć.

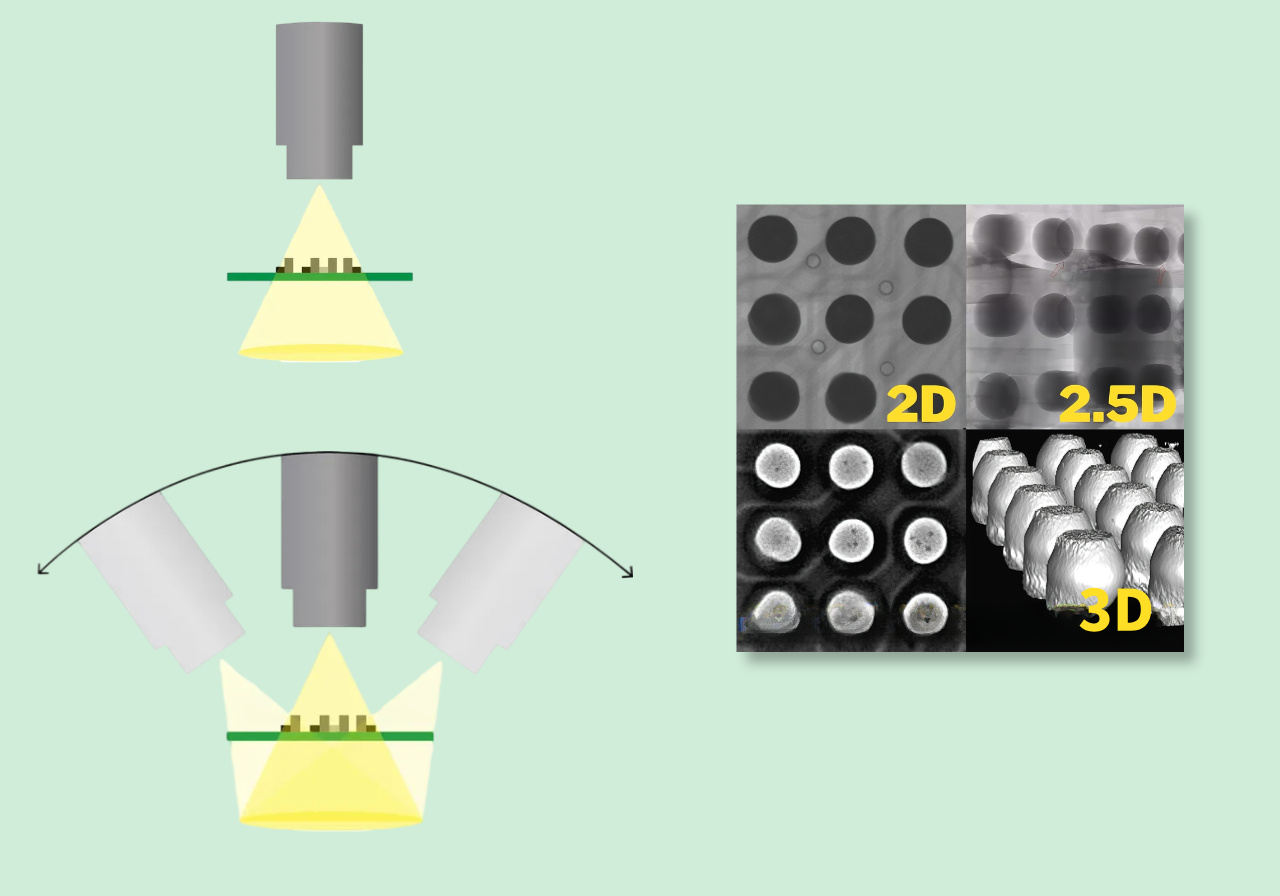

System 2D wykonuje pojedynczy obraz skierowany w dół lub pod niewielkim kątem — szybko i niedrogo, ale nakładające się kule tworzą cienie. System 2,5D dodaje wiele ukośnych kątów do 70°, aby ograniczyć nakładanie się obrazów i zapewnić pseudogłębokość.

True 3D CT obraca płytkę (lub lampę/detektor) o 360° i rekonstruuje tysiące przekrojów w pełny model wolumetryczny. Dzięki tomografii komputerowej 3D inżynierowie mogą pociąć BGA na dowolną wysokość i dokładnie zmierzyć objętość pustych przestrzeni – bez zgadywania i cieni.

Uszczelnione rurki są fabrycznie uszczelnione na całe życie, nie wymagają konserwacji i wytrzymują 8 000–15 000 godzin, ale najmniejszy rozmiar plamki to zwykle 3–5 µm. Tubusy otwarte (mikroogniskowe) mogą osiągać rozdzielczość 0,5–1 µm i wytrzymać ponad 100 000 godzin, przy czym żarnik należy wymieniać co 12–24 miesiące, a jego koszt wynosi 8 000–15 000 USD.

Większość systemów 3D CT o wysokiej rozdzielczości wykorzystuje otwarte rurki, podczas gdy podstawowe maszyny 2D wykorzystują zamknięte rurki.

Dzisiejsze detektory płaskopanelowe (FPD) oferują rozstaw pikseli 50–100 µm i 16-bitową głębię, co zapewnia doskonały kontrast. Wzmacniacze obrazu, wciąż spotykane w starszych maszynach, tracą szczegóły i cierpią na zniekształcenia geometryczne.

Trzy największe czynniki wpływające na ostateczną jakość obrazu to: (1) rozmiar plamki lampy rentgenowskiej, (2) powiększenie geometryczne (odległość między źródłem a płytką) oraz (3) częstotliwość odświeżania detektora i głębokość bitowa. Lepsze wartości we wszystkich trzech dają ostrzejsze i czystsze obrazy drobnych pustek i mikropęknięć.

Pustki pojawiają się jako ciemne kręgi wewnątrz jasnych kulek lutowniczych. Klasa 2 IPC-A-610 pozwala na to, aby pojedyncza kula miała do 30% pustki, a średnia opakowania ≤25%. IPC klasa 3 i większość kontraktów motoryzacyjnych zaostrzają to do ≤25% na kulkę i średnio ≤15–20%.

Wielu klientów poziomu 1 wymaga obecnie średniej pustki wynoszącej ≤10% w krytycznych urządzeniach BGA mocy i sygnału, ponieważ duże puste przestrzenie zmniejszają wydajność cieplną i elektryczną oraz powodują wczesne awarie w terenie.

Wada typu „głowa w poduszce” (HiP) wygląda jak ciemny półksiężyc lub pierścień, w którym kulka BGA nigdy nie zwilżała całkowicie podkładki – częste zjawisko po wielokrotnym przepływie.

Brak zwilżania objawia się całkowitą ciemną szczeliną pomiędzy piłką a podkładką. Nadmierne zapadnięcie objawia się spłaszczonymi lub grzybkowatymi kulkami, które mogą zwierać sąsiednie szpilki. Wszystkie trzy defekty są całkowicie niewidoczne dla AOI, ale natychmiast widoczne w promieniach rentgenowskich.

Mostki lutownicze pomiędzy sąsiednimi pinami BGA lub QFN są widoczne na zdjęciu rentgenowskim jako jasne, białe połączenia.

Ponieważ mostek chowa się pod paczką, AOI i kontrola wzrokowa w 100% go nie zauważają. Pojedynczy ukryty mostek może spowodować natychmiastowe zwarcie elektryczne i awarię płyty.

Niewystarczająca objętość lutowia powoduje powstawanie mniejszych, ciemniejszych kulek o słabej wysokości odsunięcia. Nadmiar lutu tworzy wybrzuszenia lub kształty grzybów i stwarza ryzyko zwarć.

Pustki pasty wewnątrz złącza – inne niż puste przestrzenie rozpływowe – pojawiają się w postaci nieregularnych ciemnych obszarów i osłabiają wytrzymałość mechaniczną. Wszystkie można łatwo zmierzyć za pomocą nowoczesnego oprogramowania rentgenowskiego.

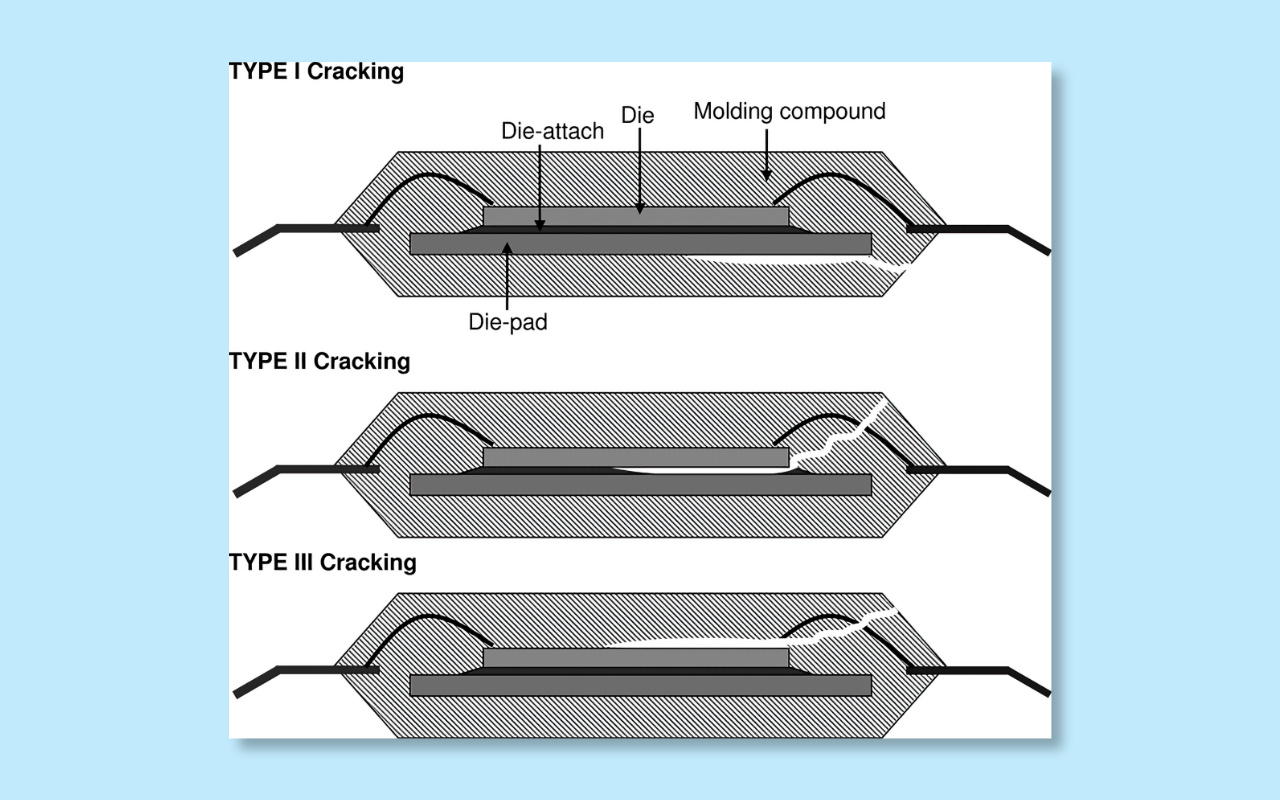

Wilgoć uwięziona w płytce PCB eksploduje podczas rozpływu (efekt popcornu), powodując widoczne oddzielenie lub rozwarstwienie warstw. Pęknięcia luf z otworami przelotowymi i pęknięcia narożne przelotek są również niewidoczne z powierzchni.

Zdjęcia rentgenowskie lub tomografia komputerowa o wysokiej rozdzielczości wyłapują te defekty przed testem funkcjonalnym, zapobiegając sporadycznym awariom w terenie.

W płytkach 16–32-warstwowych puste przestrzenie w powlekaniu mikroprzelotkami, popękane przelotki i rozpuszczanie miedzi w warstwie wewnętrznej są powszechne, ale całkowicie ukryte.

Tylko tomografia komputerowa 3D o dużym powiększeniu może przeciąć płytkę i ujawnić grubość i integralność poszycia. Wady te stanowią coraz większy problem w miarę zmniejszania się grubości desek i zwiększania się liczby warstw.

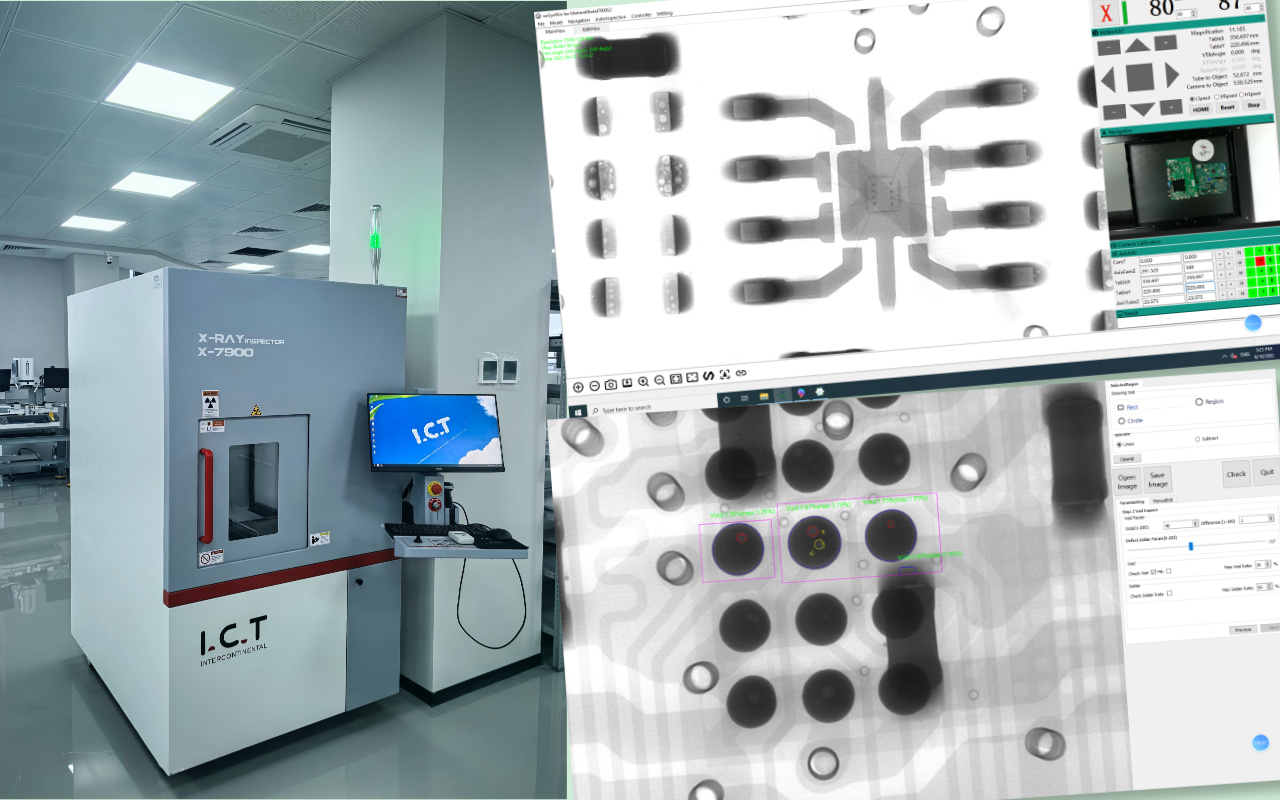

Nowoczesny system 2D lub 2,5D zazwyczaj kończy jedną deskę w ciągu 5–15 sekund, co czyni go idealnym rozwiązaniem dla linii obsługujących 500–2 000 desek na zmianę. Szybkie systemy inline 3D CT (takie jak Omron VT-X750 lub Nordson Quadra 7) wymagają 25–60 sekund na płytkę, ale działają w pełni automatycznie na przenośniku.

Laboratoryjna tomografia komputerowa 3D w trybie offline może zająć od 3 do 15 minut na płytkę, ponieważ gromadzi tysiące projekcji. W prawdziwych fabrykach 2D/2,5D jest wybierane w elektronice użytkowej, podczas gdy 3D CT dominuje w produkcji motoryzacyjnej, medycznej i serwerowej.

W obrazach 2D występują nakładające się cienie — inżynierowie często zgadują, czy ciemna plama to pustka, czy tylko kolejna kula na wierzchu. 2,5D zmniejsza nakładanie się widoków ukośnych, ale nadal nie jest w stanie zmierzyć prawdziwej objętości pustych przestrzeni.

True 3D CT rekonstruuje całą kulkę lutowniczą w 3D, umożliwiając oprogramowaniu obliczenie dokładnego procentu pustych przestrzeni, wysokości kulki, a nawet grubości lutowia na każdym polu lutowniczym z dokładnością poniżej mikrona. W przypadku produktów klasy 3 i motoryzacyjnych jedynie tomografia komputerowa 3D spełnia wymóg „bez zgadywania”.

Typowa szafka 2D/2,5D ma wymiary około 1,2 m × 1,5 m i waży poniżej 2 ton — można ją łatwo umieścić w dowolnym miejscu na linii.

Wysokiej klasy systemy CT 3D są znacznie większe (2,5 m × 3 m lub więcej) i mogą ważyć 6–10 ton ze względu na ciężką granitową podstawę, obrotowy manipulator i dodatkową osłonę ołowianą. Wiele fabryk musi zbudować dedykowane, ekranowane pomieszczenie do tomografii komputerowej 3D, co zwiększa powierzchnię i zwiększa koszty budowy.

Użyj 2D/2.5D, jeśli masz średnie wymagania dotyczące niezawodności, wysoką przepustowość i głównie BGA o standardowej podziałce (0,8 mm i więcej).

Wybierz 3D CT, jeśli produktem jest samochodowy system ADAS, awionika lotnicza, stacje bazowe 5G, implanty medyczne lub jakakolwiek płyta, w przypadku której pojedyncza ukryta wada może kosztować więcej niż sama maszyna.

Mniej niż 50 tablic dziennie → wystarczy offline 2D/2,5D. 50–500 tablic dziennie → 2,5D offline lub 3D CT na poziomie podstawowym. Ponad 500 płytek dziennie → inline 3D CT z przenośnikiem i uzgadnianiem SMEMA jest obowiązkowe, aby linia SMT działała bez wąskich gardeł.

Maszyny podstawowe obsługują panele 300 mm × 250 mm; średni zakres to 510 mm × 510 mm; systemy inline najwyższej klasy obsługują panele serwerowe o wymiarach 610 mm × 610 mm lub większe.

Grube moduły mocy (4–6 mm) i płyty 20–32-warstwowe wymagają mocniejszych lamp rentgenowskich (160–225 kV), aby penetrować miedź i prepreg bez utraty kontrastu.

Wystarczająca jest standardowa podziałka BGA 1,0 mm/0,8 mm → wielkość plamki 3–5 µm. BGA o bardzo drobnej podziałce 0,4–0,5 mm i elementy pasywne 01005 → wymagają punktu mikroogniskowego <1 µm. Obecnie powszechne są pakiety mikro-BGA i płytki w telefonach komórkowych → 0,5 µm lub lepsze.

Maszyny offline są ładowane ręcznie i doskonale nadają się do NPI, analizy awarii oraz małych i średnich wolumenów.

Maszyny inline znajdują się bezpośrednio na linii SMT po ponownym rozłożeniu, automatycznie odbierają deski za pośrednictwem przenośnika, sprawdzają i sortują pozytywnie/niepowodzenie bez udziału człowieka. Inline jest niezbędne, gdy dzienna produkcja przekracza 400–500 desek.

Renomowane szafy utrzymują wycieki poniżej 0,5 µSv/h w odległości 5 cm od dowolnej powierzchni – mniej niż naturalne tło w wielu miastach.

Poszukaj rejestracji FDA/CDRH (USA), oznakowania CE (Europa) i chińskiego certyfikatu GBZ 117. Blokady drzwi, wyłączniki awaryjne i dozymetry osobiste to standardowe funkcje bezpieczeństwa.

Funkcje niezbędne w roku 2025: automatyczne obliczanie procentu pustych przestrzeni, zliczanie kulek BGA i wykrywanie brakujących kulek, cięcie 3D, nakładanie CAD/Gerber, klasyfikacja defektów AI i bezpośredni eksport do systemów MES/SPC.

Dobre oprogramowanie może skrócić czas przeglądu operatora o 80% i wyeliminować błędy ludzkie w ocenie.

Inżynierowie importują pliki Gerber, ODB++ lub CAD, definiują obszary zainteresowania (ROI) wokół każdego BGA/QFN, wybierają znaną, dobrą płytkę jako złotą próbkę, a następnie ustawiają okna tolerancji dla średnicy kulki, procentu pustych przestrzeni i wyrównania. Nowoczesne oprogramowanie kończy programowanie w ciągu 30–90 minut zamiast dni.

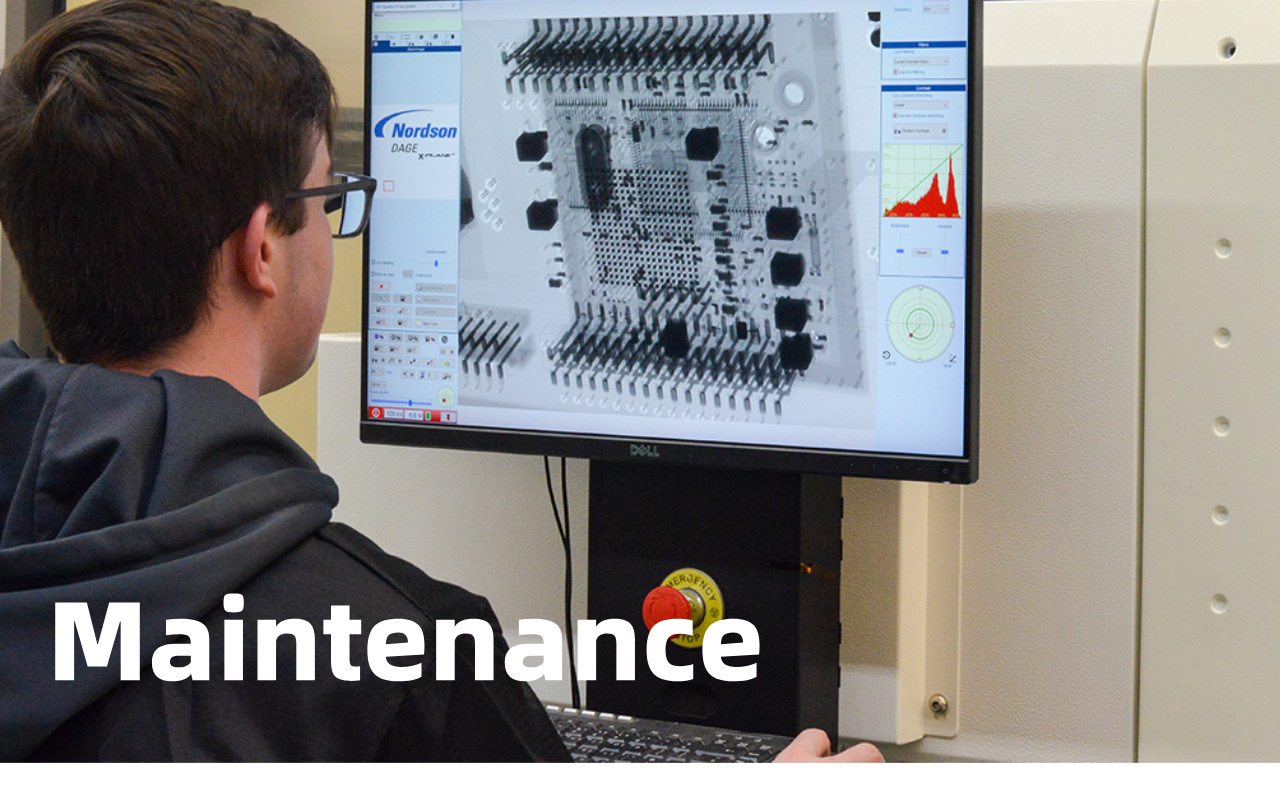

Każda zmiana rozpoczyna się od kuponu kalibracyjnego, który sprawdza powiększenie geometryczne, kontrast i liniowość detektora.

Szybkie 30-sekundowe skanowanie potwierdza, że system jest zgodny ze specyfikacją. Wiele fabryk prowadzi również codzienną złotą tablicę w celu sprawdzenia powtarzalności przed rozpoczęciem produkcji.

Linie o dużej mieszance i małej objętości korzystają z ręcznych widoków ukośnych i oceny operatora.

Linie o dużej wydajności obsługują w pełni zautomatyzowane receptury ze stałymi kątami, automatyczną regulacją ostrości i decyzjami pozytywnymi/nieudanymi podejmowanymi przez oprogramowanie w czasie rzeczywistym.

Systemy Inline 3D CT mogą przełączać receptury pomiędzy różnymi produktami w czasie <5 sekund.

Po oznaczeniu wady oprogramowanie wyświetla dokładne współrzędne X/Y i przekrój 3D. Operator lub stacja naprawcza otrzymuje wyraźny obraz z zakreślonym problemem.

Prawdziwe defekty są poddawane przeróbce; fałszywe wywołania są przesyłane zwrotnie w celu ulepszenia modelu AI.

Nowoczesne maszyny rentgenowskie eksportują procent pustych przestrzeni, statystyki wysokości kulek, obrazy defektów i liczby wydajności bezpośrednio do fabrycznych platform MES i SPC.

Menedżerowie mogą przeglądać w czasie rzeczywistym wykresy Pareto przedstawiające trendy ubytków i śledzić każdą uszkodzoną płytkę według numeru seryjnego, umożliwiając rzeczywistą kontrolę procesu w pętli zamkniętej.

Codziennie: przetrzeć okienko czujki niestrzępiącą się szmatką i alkoholem izopropylowym, sprawdzić blokady drzwi i przyciski zatrzymania awaryjnego, uruchomić kupon kalibracyjny i sprawdzić temperaturę wody chłodzącej (maszyny 160 kV+).

Co tydzień: odkurz wnętrze szafki, wyczyść szyny manipulatora i sprawdź kable pod kątem zużycia.

Co miesiąc: sprawdź prąd żarnika i rozmiar plamki w systemach z otwartą rurką, wymień filtry powietrza w urządzeniu chłodzącym i wykonaj pełne badanie wycieków promieniowania za pomocą skalibrowanego licznika Geigera. Przestrzeganie tego prostego harmonogramu umożliwia utrzymanie sprawności na poziomie powyżej 98% i zapobiega kosztownym, nieplanowanym przestojom.

W nowoczesnych szafach zastosowano panele stalowe o grubości 2–5 mm odpowiadające ołowiowi oraz okna ze szkła ołowiowego, co ogranicza wycieki do <0,5 µSv/h na dowolnej powierzchni zewnętrznej. Przełączniki z podwójną blokadą natychmiast odcinają wysokie napięcie w przypadku otwarcia jakichkolwiek drzwi.

Operatorzy noszą dozymetry pierścieniowe lub nadgarstkowe; miesięczne odczyty wynoszą zazwyczaj 5–20 µSv (znacznie poniżej ustawowego limitu 20 mSv/rok). Pracownice w ciąży są po prostu przydzielane z dala od obszaru konsoli. Rzeczywiste dane z setek fabryk pokazują zerowy mierzalny wpływ na zdrowie po dziesięcioleciach użytkowania.

Każda renomowana maszyna posiada oznaczenie CE zgodnie z dyrektywą maszynową i dyrektywą EMC, rejestrację FDA/CDRH w Stanach Zjednoczonych oraz certyfikat GB 18871 / GBZ 117 w Chinach. Norma IEC 62356-1 szczegółowo reguluje bezpieczeństwo radiacyjne przemysłowego sprzętu rentgenowskiego.

Coroczne badania i rejestry promieniowania przeprowadzane przez strony trzecie są obowiązkowe w większości krajów. Zakup certyfikowanego systemu eliminuje ryzyko prawne i od pierwszego dnia satysfakcjonuje każdego audytora samochodowego i medycznego.

Do końca 2025 r. najlepsze systemy osiągają > 98% dokładność automatycznej klasyfikacji pod kątem pustek, HiP, mostków i brakujących kulek.

Modele głębokiego uczenia się trenowane na milionach rzeczywistych obrazów BGA skracają czas przeglądu przez operatora z 30–40 minut na płytkę do poniżej 3 minut. Niektóre fabryki zgłaszają spadek liczby fałszywych połączeń z 25% do poniżej 2%, co pozwala na 100% kontrolę rentgenowską nawet na liniach o dużym natężeniu ruchu.

Nowe lampy transmisyjne i lampy strumieniowe z ciekłym metalem osiągają obecnie wielkość plamki 200–500 nm w maszynach produkcyjnych (wcześniej tylko laboratoryjnych). Lampy te pozwalają inżynierom wyraźnie zobaczyć mikro-BGA i elementy pasywne 008004 o rozstawie 0,3 mm.

Nikon, Nordson i Comet dostarczają te lampy już dziś, a ceny spadły o 30–40% w ciągu ostatnich 18 miesięcy.

Systemy Inline 3D CT wysyłają teraz w czasie rzeczywistym dane dotyczące procentu pustek i wysokości kulki bezpośrednio z powrotem do drukarki pasty lutowniczej i maszyn umieszczających.

Jeżeli średnie puste przestrzenie przekraczają 12%, drukarka automatycznie zmniejsza aperturę szablonu lub dodaje dodatkowy skok druku. Ta korekta w zamkniętej pętli utrzymuje wydajność powyżej 99,9% bez interwencji człowieka.

Pełne zestawy danych 3D CT są przesyłane do fabrycznego cyfrowego bliźniaka. Inżynierowie symulują cykle termiczne i testy upuszczenia na wirtualnej płycie przed zbudowaniem pojedynczej jednostki fizycznej.

Lokalizacja i rozmiar pustych przestrzeni są skorelowane z długoterminowymi modelami niezawodności, umożliwiając zespołom projektowym rozwiązywanie problemów na etapie CAD, a nie po produkcji. Wiodący producenci OEM z branży motoryzacyjnej i serwerów wymagają już w swoich umowach z dostawcami danych rentgenowskich gotowych do przetwarzania w formacie cyfrowym.

Nowoczesne systemy rentgenowskie PCBA to całkowicie zamknięte szafki z ekranowaniem równoważnym ołowiem o grubości 2–5 mm. Zmierzony wyciek w odległości 5 cm od dowolnej powierzchni wynosi zazwyczaj 0,2–0,5 µSv/h – mniej niż naturalne promieniowanie tła w wielu miastach (0,3–0,8 µSv/h). Roczna dawka operatora wynosi zwykle 0,05–0,3 mSv, czyli znacznie poniżej międzynarodowych limitów wynoszących 20 mSv/rok. Operatorzy w ciąży po prostu unikają stania bezpośrednio obok szafki podczas skanowania. Prawdziwe fabryki korzystające z tych maszyn od ponad 20 lat nie zgłaszają żadnych incydentów zdrowotnych związanych z promieniowaniem.

Żadne pojedyncze narzędzie nie zastąpi wszystkiego. AOI specjalizuje się w widocznych defektach (nagrobki, brakujące elementy, polaryzacja); Jedynym sposobem na wykrycie ukrytych połączeń lutowniczych i wewnętrznych uszkodzeń PCB jest prześwietlenie rentgenowskie; ICT i latająca sonda weryfikują łączność elektryczną. Najlepsza praktyka branżowa na rok 2025 to AOI → Rentgen → ICT dla płytek o wysokiej niezawodności. Użycie wszystkich trzech razem zazwyczaj zwiększa wydajność pierwszego przejścia powyżej 99,5%, a zwroty z pola poniżej 50 ppm.

Rzeczywiste dane EMS z lat 2023–2025 pokazują: – Fabryki konsumenckie/średnioprodukcyjne: 12–18 miesięcy – Fabryki motoryzacyjne/medyczne/wysokiej niezawodności: 6–12 miesięcy – Fabryki serwerów i telekomunikacji: często 4–9 miesięcy Zwrot kosztów wynika z ograniczenia liczby przeróbek, mniejszej ilości złomu, krótszego czasu debugowania NPI i uniknięcia roszczeń gwarancyjnych. Zespół EMS poziomu 1 obliczył, że każda zapobiegana awaria w terenie pozwala zaoszczędzić 8 000–150 000 USD, więc nawet system 3D CT o wartości 250 000 USD szybko się zwraca.

IPC-A-610-H (2020) i najnowsze normy motoryzacyjne: – Klasa 2: ≤30% pustki w dowolnej pojedynczej kulce, ≤25% średnio w całym opakowaniu – Klasa 3 i większość motoryzacji: ≤25% pojedynczej kulki, ≤15–20% średnio – Wielu producentów OEM Tier 1 (Tesla, Bosch, Huawei, Nvidia) wymusza obecnie ≤10% średniej i brak pustki >20% w krytycznych kulach mocy/sygnałowych. Pustki większe niż 25% drastycznie zmniejszają trwałość cykli termicznych i są całkowicie odrzucane.

Tak. Wszystkie nowoczesne systemy rentgenowskie bez problemu radzą sobie z dwustronnymi płytami reflow. Gotowe laptopy, smartfony, sterowniki samochodowe, a nawet kompletne silniki z oświetleniem LED poddawane są rutynowym inspekcjom. Funkcje pochylania i obracania pozwalają operatorom wyraźnie oddzielić obrazy od góry i od dołu. Niektóre fabryki używają nawet w pełni zapakowanych zasilaczy rentgenowskich do sprawdzania wewnętrznych połączeń lutowanych i otuliny drutu.