Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-11-21 Źródło:Ta strona

Gdy rozmiary komponentów zmniejszają się do poziomu 008004, wewnętrzny świat płytki drukowanej staje się bardziej skomplikowany niż kosmyk włosów.

Im bardziej precyzyjna staje się elektronika, tym łatwiej fatalne problemy ukryją się tam, gdzie ich nie widać.

Te „ukryte wady” powodują powtarzające się, trudne do wyjaśnienia awarie w obszarach o wysokiej niezawodności, takich jak motoryzacja, medycyna, lotnictwo i 5G.

AOI ich nie widzi.

ICT nie jest w stanie ich wykryć.

Ręczna inspekcja nie ma żadnych szans.

Zrozumienie właściwości i standardów kontroli rentgenowskiej nie jest już zatem kwestią opcjonalną – stanowi podstawę oceny tego, co naprawdę można wykryć, zmierzyć i co można zaufać w nowoczesnych złączach lutowanych.

Tylko inspekcja rentgenowska o wysokiej rozdzielczości może w nieniszczący sposób wykryć puste przestrzenie, mostki, przyleganie głowicy do poduszki, słabe zwilżenie, niewystarczające wypełnienie lutem, problemy z połączeniami przewodów i inne defekty o głębokim poziomie – zupełnie jak prawdziwy „ przegląd ”.

Jest to obecnie jedyna metoda kontroli, która pozwala na naprawdę wiarygodną ocenę jakości połączeń lutowanych.

Najbardziej niebezpieczne problemy na nowoczesnych płytkach PCB są często całkowicie niewidoczne gołym okiem.

Pustki, mostki, zimne luty i wady typu „głowa w poduszce” działają jak „ukryte bomby zegarowe”, powodując przypadkowe awarie.

W przypadku płytek drukowanych o dużej gęstości problemy te stają się nieuniknione.

Dzisiejsze pakiety BGA mają podziałkę tak małą jak 0,35 mm.

Duże podkładki termiczne w pakietach QFN i LGA zwiększają ryzyko ukrytych defektów.

Ułożone w stos pakiety, takie jak PoP i SiP, radykalnie zwiększają liczbę połączeń lutowanych.

Nawet tablice mieszające dla górników kryptowalut mogą zawierać tysiące całkowicie niewidocznych połączeń lutowniczych.

Odpowiednio skaluje się ryzyko:

Pusta kulka lutownicza przekraczająca 25%.

Ukryte mostki pod podkładkami termicznymi QFN.

Wady HiP (Head-in-Pillow) spowodowane wypaczeniem opakowania.

Zimne złącza i słabe zwilżanie ze względu na wykończenie powierzchni ENIG/OSP.

Niewystarczające wypełnienie lufy i pęknięcia obwodowe w przelotkach PTH.

Pęknięcia połączeń przewodów lub odrywanie się połączeń wewnątrz pakietów półprzewodników.

Są to wszystkie „niewidoczne, ale katastrofalne” defekty, które mogą spowodować całkowitą awarię urządzenia.

Bez względu na to, jak zaawansowany staje się AOI, widzi tylko powierzchnię.

Nawet najbardziej wyrafinowany AOI 3D może analizować tylko zewnętrzne zaokrąglenia lutownicze i geometrię powierzchni.

Prawdziwe defekty kryją się pod pakietami komponentów, wewnątrz połączeń lutowanych i pod podkładkami termicznymi.

ICT może sprawdzić ciągłość elektryczną, ale nie może wykryć pustych przestrzeni, pęknięć ani uszkodzeń mechanicznych wewnątrz połączeń lutowanych.

Wiele połączeń wydaje się podczas testów „elektrycznie w porządku”, ale po 500–1000 cyklach termicznych ulegają całkowitemu uszkodzeniu.

Tu właśnie kryje się niebezpieczeństwo – powierzchnia wygląda normalnie, ale odliczanie uszkodzeń wewnętrznych już się rozpoczęło.

Motoryzacja ISO 26262 ASIL-D.

Wymagania IPC-7095 poziomu 3 BGA.

Lotniczy DO-160.

Wojskowy MIL-STD-883.

Normy te w coraz większym stopniu nakładają obowiązek 100% kontroli rentgenowskiej ukrytych połączeń lutowanych w elementach o krytycznym znaczeniu dla bezpieczeństwa.

Elektroniki samochodowe, implanty medyczne, elektronika sterująca lotem, systemy lotnicze i stacje bazowe 5G – żadna z tych branż nie toleruje niewidzialnego ryzyka.

Inspekcja o wysokiej niezawodności nie jest już opcjonalna – stała się podstawą produkcji.

Aby wykryć ukryte wady połączeń lutowniczych, należy najpierw zrozumieć, w jaki sposób promienie rentgenowskie „przenikają” przez płytkę drukowaną.

Przez płytkę PCB przechodzą promienie rentgenowskie w zakresie 50–160 kV.

Różne materiały absorbują promieniowanie w różny sposób:

Lut: najwyższa gęstość, najciemniejszy na obrazie

Miedź i krzem: absorpcja pośrednia, kolor szary

FR-4 i powietrze: najmniejsza absorpcja, najjaśniejsza

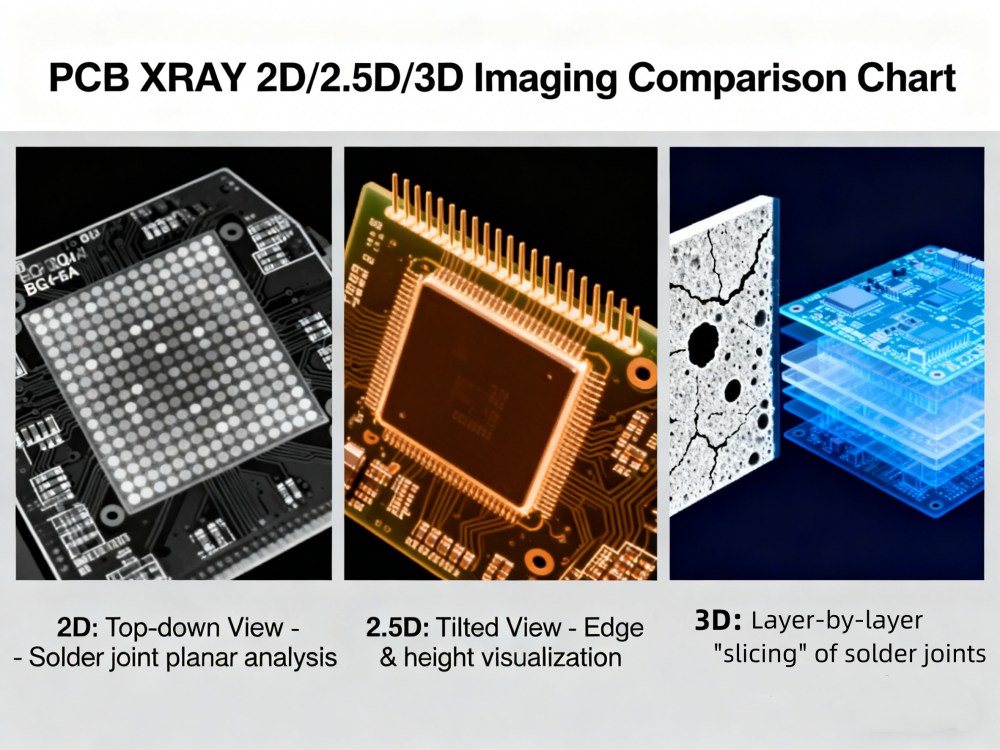

Obrazowanie 2D zapewnia widok z góry na dół.

2.5D dodaje ukośny kąt widzenia 60° i obrót sceny, aby obserwować ukryte struktury z boku.

True 3D CT rekonstruuje całe złącze lutowane na dane wolumetryczne z rozdzielczością wokseli sięgającą 1 µm – zasadniczo „przecinając” złącze lutowane warstwa po warstwie w celu precyzyjnej analizy.

Tryb transmisji jest najszybszy, idealny do próbkowania w linii.

Oglądanie pod kątem (45°–60°) oddziela nakładające się rzędy BGA i ujawnia mostkowanie QFN.

Do analizy uszkodzeń – np. pomiaru objętości pustych przestrzeni lub propagacji pęknięć – niezbędna jest analiza CT.

Wyniki tomografii komputerowej 3D pokazują dokładnie, co dzieje się wewnątrz złącza lutowanego, eliminując domysły.

Czynnikiem ograniczającym wyraźne obrazowanie jest sprzęt, a nie technologia rentgenowska.

Krytyczne parametry obejmują:

Stabilność napięcia lampy

Rozmiar plamki ogniskowej (<1 µm)

Rozstaw pikseli detektora

Powiększenie geometryczne (do 2000×)

Stabilność termiczna źródła promieniowania rentgenowskiego w zamkniętej rurze

Określają one, czy widoczne są drobne pęknięcia wewnętrzne, mikropustki i inne subtelne defekty.

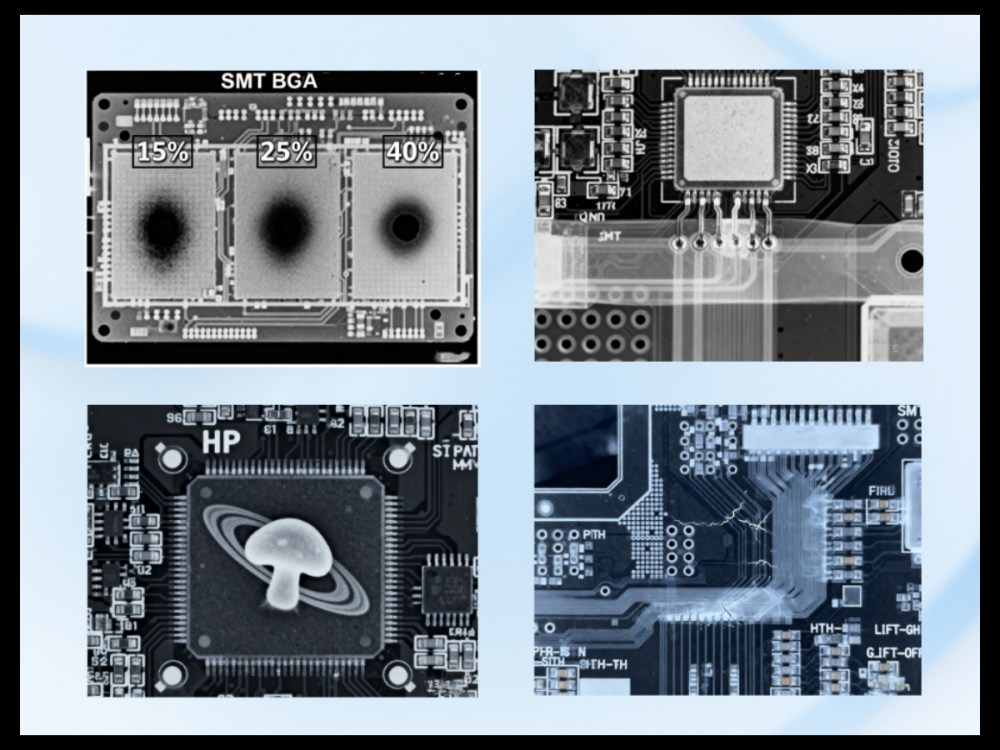

Pustki wewnątrz kulek lutowniczych BGA/CSP mogą zmniejszyć przewodność cieplną nawet o 40%, gdy współczynnik pustki przekracza 25%.

Producenci OEM z branży motoryzacyjnej często wymagają całkowitego współczynnika pustych przestrzeni <15% dla modułów układu napędowego i ADAS.

Płyta sterująca dronem lub pojazdem elektrycznym z takimi pustymi przestrzeniami działałaby obarczona ryzykiem – margines bezpieczeństwa wynosi zero.

Nadmiar pasty lutowniczej pod podkładkami termicznymi może spowodować niewidoczne zwarcia.

Podczas wibracji lub cykli termicznych zwarcia te powiększają się, powodując ostatecznie katastrofalną awarię.

Pakiety QFN i LGA wyglądają doskonale na zewnątrz, ale mogą ukrywać niebezpieczeństwo wewnętrznie.

Wady HiP mają kształt „grzyba” lub „pierścienia Saturna”.

Ich wytrzymałość mechaniczna jest bliska zeru i może ulec uszkodzeniu przy minimalnym naprężeniu.

Obrazowanie rentgenowskie ujawnia te wewnętrzne struktury wcześnie, na długo przed wystąpieniem awarii.

Niewystarczające wypełnienie lutem PTH, pęknięcia, przeciągnięcia drutu lub rozwarstwienie pogarszają niezawodność.

Rentgen pozwala na weryfikację stopnia wypełnienia PTH (75%–100%) i natychmiast wykrywa ukryte defekty.

Branże charakteryzujące się wysoką niezawodnością wymagają 100% kontroli rentgenowskiej w celu zidentyfikowania tych niewidocznych „bomb zegarowych”.

Wybór systemu rentgenowskiego polega na dopasowaniu narzędzia do Twojego zastosowania.

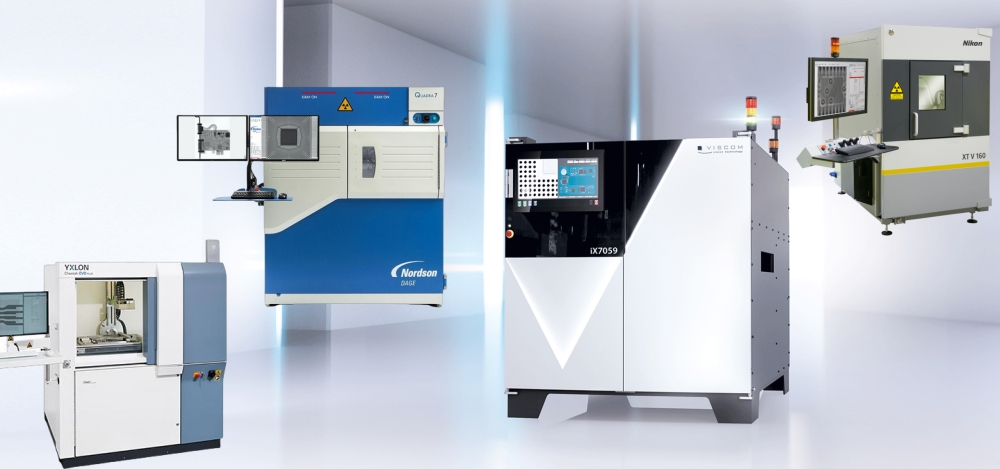

Systemy offline oferują rozdzielczość 1–2 µm, nachylenie 60°, obrót o 360° i pełne skanowanie CT.

Idealny dla przemysłu motoryzacyjnego, medycznego i NPI, gdzie niezawodność ma kluczowe znaczenie.

Systemy inline zamieniają pewną rozdzielczość na szybkość.

Idealny do elektroniki użytkowej o dużej objętości, poprawiający przepustowość.

Liderzy rynku wysokiej klasy: Nikon XT V, YXLON Cheetah EVO, Nordson DAGE Quadra i Viscom.

ICT stała się najszybciej rozwijającą się marką na świecie, oferującą taką samą lub wyższą wydajność przy kosztach niższych o 40%–60%, dzięki innowacyjnemu oprogramowaniu dwujęzycznemu.

Dla firm poszukujących równowagi pomiędzy jakością i kosztami, ICT jest najlepszym wyborem.

Obsługuje płytki PCB o wymiarach do 510×510 mm, nachylenie 60°, opcjonalnie obrót o 360°.

Programowanie CNC/macierzy i pomiar pęcherzyków/pustek jednym kliknięciem.

Konstrukcja z zamkniętą rurą o wysokiej stabilności zapewnia niezawodną, długotrwałą pracę.

Idealny do routerów 5G, sterowników samochodowych i przemysłowych linii PCBA.

Źródło promieniowania rentgenowskiego Hamamatsu 130 kV, rozdzielczość do 1 µm.

Doskonale sprawdza się w połączeniach lutowanych 008004, łączeniu złotym drutem, wykrywaniu pustych przestrzeni IGBT i spawaniu zakładek baterii litowej.

Bardzo duże okno nawigacyjne i automatyczna ocena NG.

Szybka inspekcja 2,5D plus pełny obraz 3D.

Pochylenie 60°, rozdzielczość 1 µm, pomiar pustki i pełzania lutowia jednym kliknięciem.

Intuicyjne oprogramowanie.

Preferowane w przemyśle lotniczym, implantach medycznych i serwerach wysokiej klasy.

Do stabilizacji płytek PCB należy używać opraw z włókna węglowego.

Programy dedykowane dla każdego rodzaju pakietu:

BGA: ukośne 45°

QFN: transmisja 0°

Półprzewodnik: złoty drut o dużej wytrzymałości

Programowanie dostosowane do indywidualnych potrzeb poprawia dokładność i ogranicza liczbę fałszywych alarmów.

Oprogramowanie ICT oblicza % pustych przestrzeni, grubość mostu, % wypełnienia beczki i generuje zgodne raporty pozytywne/negatywne.

Zapewnia, że inspekcje spełniają światowe standardy jakości i niezawodności.

Ukryte wady połączeń lutowniczych są przyczyną ponad 70% awarii polowych w elektronice o wysokiej niezawodności.

Tylko kontrola rentgenowska może je wiarygodnie wykryć.

ICT X-7100, X-7900 i X-9200 zapewniają rozdzielczość poniżej mikrona, inteligentne oprogramowanie i globalną obsługę.

Pomagają fabrykom zmniejszyć współczynnik ucieczki poniżej 50 ppm i osiągnąć zwrot z inwestycji w czasie krótszym niż 8 miesięcy.

Wybór odpowiedniego rozwiązania rentgenowskiego ma na celu zabezpieczenie wydajności, niezawodności i reputacji marki.

1. Jaki procent pustki jest dopuszczalny w samochodowych układach BGA?

IPC-7095 Klasa 3: łącznie ≤25%, brak pojedynczej pustki >15%.

Większość dostawców poziomu 1 wymaga obecnie ≤15% całkowitej i ≤10% pojedynczej pustej przestrzeni dla krytycznych połączeń.

2. Czy zdjęcie rentgenowskie może całkowicie zastąpić AOI?

Nie. Najlepsza praktyka: SPI + 3D AOI + prześwietlenie dla niemal zerowej ucieczki.

3. Jaki jest typowy zwrot z inwestycji?

4–8 miesięcy dzięki uniknięciu wycofań, obniżonym kosztom gwarancji i wyeliminowaniu ręcznej pracy kontrolnej.

4. Jak wybierać pomiędzy modelami ICT?

X-7100: ogólna PCBA

X-7900: półprzewodnik i bateria

X-9200: wysoka rozdzielczość + pełna tomografia komputerowa 3D

5. Czy ICT oferuje szkolenia i wsparcie na całym świecie?

Tak. W cenie 7-dniowe szkolenie na miejscu. Centra serwisowe w Azji, Europie i Ameryce.

Zdalna odpowiedź w ciągu 2 godzin. 1 rok gwarancji.

Już dziś poproś o bezpłatną wersję demonstracyjną lub wycenę online >>>