Liczba wyświetleń:0 Autor:Mark Wysłany: 2025-12-09 Źródło:Ta strona

W dzisiejszym dynamicznym świecie produkcji SMT niezawodna maszyna do kontroli pasty lutowniczej może zadecydować o różnicy między wysokiej jakości PCB a kosztownymi przeróbkami. Niezależnie od tego, czy prowadzisz małą linię prototypową, czy zakład produkcyjny na dużą skalę, zrozumienie technologii SPI pomaga wcześnie wykryć defekty pasty lutowniczej, zwiększyć wydajność i zaoszczędzić pieniądze. Ten przewodnik przeprowadzi Cię przez wszystko, od podstaw po zaawansowaną integrację, dzięki czemu możesz zdecydować, czy SPI pasuje do Twojej konfiguracji.

Kontrola pasty lutowniczej (SPI) to kluczowy krok w technologii montażu powierzchniowego (SMT), w której maszyna sprawdza pastę lutowniczą wydrukowaną na płytce PCB przed umieszczeniem komponentów. Pomyśl o paście lutowniczej jako o kleju, który utrzymuje drobne części, takie jak rezystory i chipy, podczas lutowania. Jeśli pasty nałoży się za dużo, za mało lub w niewłaściwym miejscu, może to spowodować później duże problemy, takie jak zwarcia lub słabe połączenia.

Maszyna SPI wykorzystuje kamery i światła do skanowania płytki i pomiaru pasty. Wyszukuje problemy, które ludzkie oko może przeoczyć, szczególnie na małych tablicach z małymi podkładkami. Bez SPI wiele defektów prześlizguje się aż do końcowych testów, marnując czas i materiały. Według raportów branżowych aż 70% defektów SMT ma swój początek w złym wydrukowaniu pasty lutowniczej. Dlatego SPI jest jak system wczesnego ostrzegania dla Twojej linii produkcyjnej.

W typowej linii SMT SPI pojawia się zaraz za drukarką pasty lutowniczej i przed maszyną typu pick-and-place. Oto jak to pasuje:

Najpierw drukarka nakłada pastę lutowniczą na płytkę drukowaną za pomocą szablonu. Następnie maszyna SPI natychmiast to sprawdza. Jeśli wszystko wygląda dobrze, płytka zostaje przeniesiona do miejsca, w którym dodawane są komponenty. Jeśli nie, urządzenie zaznacza go do czyszczenia lub ponownego wydrukowania.

Ta pozycja jest kluczowa, ponieważ wczesne naprawienie problemów z pastą jest znacznie łatwiejsze niż po lutowaniu rozpływowym. Na liniach szybkich SPI działa inline, nie spowalniając zbytnio działania. W przypadku mniejszych konfiguracji interfejs SPI offline umożliwia sprawdzanie tablic partiami. Tak czy inaczej, zapobiega to dalszemu przesuwaniu się uszkodzonych desek, oszczędzając drogiego złomu.

Pominięcie SPI może wydawać się sposobem na obniżenie kosztów, ale często przynosi odwrotny skutek. Dane branżowe pokazują, że bez SPI wady połączeń lutowanych mogą odpowiadać za 60–80% wszystkich awarii SMT. Każda wadliwa płytka może kosztować 10–50 dolarów za przeróbkę, nie licząc straconego czasu produkcji.

Na przykład w przemyśle samochodowym lub medycznym, pojedyncze wadliwe połączenie lutowane może skutkować koniecznością wycofania produktu z rynku, co będzie kosztować tysiące dolarów. Badanie przeprowadzone przez IPC, stowarzyszenie branży elektronicznej, wykazało, że na liniach wyposażonych w SPI wskaźnik defektów jest o 50% niższy niż w przypadku linii bez SPI. W ciągu roku oznacza to duże oszczędności. Jeśli Twoja linia produkuje 10 000 desek miesięcznie, nawet wzrost wydajności o 1% może zaoszczędzić 10 000 USD lub więcej.

W istocie maszyna SPI działa jak superdokładny skaner. Wykorzystuje światło i kamery do tworzenia trójwymiarowej mapy pasty lutowniczej na płytce drukowanej. Główną zasadą jest profilometria przesunięcia fazowego, w której maszyna rzuca na płytę wzory światła i mierzy, w jaki sposób zniekształcają się one na osadach pasty.

Światło to odbija się z powrotem do aparatu, a oprogramowanie oblicza wysokość, szerokość i kształt każdej plamki pasty. Działa to podobnie do sposobu, w jaki identyfikator twarzy w telefonie odwzorowuje Twoje funkcje, ale zawiera małe plamki lutownicze. Maszyna porównuje te dane ze specyfikacjami projektowymi i oznacza wszystko, co przekracza tolerancję.

SPI nie tylko robi zdjęcia; mierzy określone rzeczy, aby zapewnić dobre lutowanie:

- Wysokość: wysokość pasty. Zbyt niska oznacza słabe stawy; zbyt wysoka może spowodować mostkowanie.

- Obszar: Rozprzestrzenianie się pasty na podkładce. Powinien pokryć 80-100% bez rozlewania się.

- Objętość: Całkowita ilość pasty. Ma to kluczowe znaczenie dla spójnych połączeń – należy dążyć do odchylenia ±10%.

- Przesunięcie: Jeśli pasta jest przesunięta ze środka podkładki. Nawet 50 mikronów odstępu może spowodować nagrobek.

Niektóre maszyny sprawdzają również wady kształtu, takie jak szczyty lub zagłębienia w paście. Pomiary te dokonywane są w mikronach, cieńszych niż ludzki włos, co zapewnia precyzję nowoczesnych, drobnych komponentów.

Kiedy uruchamiasz płytkę przez SPI, dzieje się tak:

1. Przenośnik przesuwa płytkę drukowaną na miejsce.

2. Maszyna skanuje tablicę, wyświetlając wzory świetlne.

3. Kamery rejestrują obrazy pod różnymi kątami.

4. Oprogramowanie buduje model 3D i analizuje każdy pad.

5. Wyniki pojawiają się na ekranie: zielony oznacza dobry, czerwony oznacza zły, ze szczegółami dotyczącymi tego, co jest nie tak.

6. Jeśli jest dobrze, plansza porusza się dalej; jeśli nie, może automatycznie wyczyścić lub powiadomić Cię.

Na ekranie zobaczysz kolorowe widoki 3D pasty, niczym mapa topo. Łatwo jest wykryć problemy i od razu dostosować ustawienia drukarki.

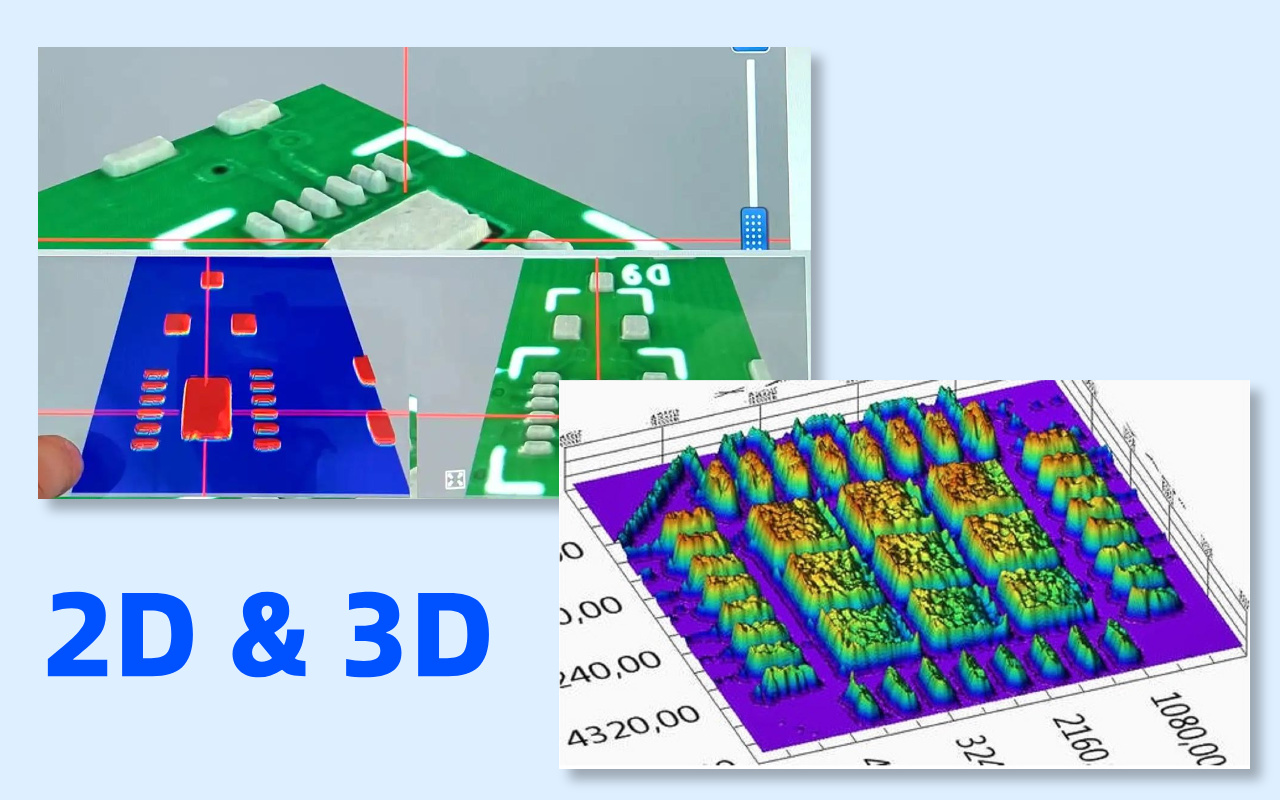

2D SPI wykorzystuje podstawowe kamery do oglądania widoku pasty lutowniczej z góry. Mierzy powierzchnię i położenie, ale nie jest w stanie dokładnie określić wysokości ani objętości. To jak ocenianie wypieczenia ciasta na podstawie samego wyglądu – możesz go nie zauważyć, jeśli jest niedogotowane w środku.

Ograniczenia obejmują brakujące defekty wysokości, fałszywe alarmy spowodowane cieniami i niższe prędkości na skomplikowanych płytach. W przypadku prostych płytek PCB z dużymi podkładkami 2D może się sprawdzić, ale w przypadku nowoczesnej elektroniki często nie wystarcza. Ceny zaczynają się od 30 000 dolarów, ale dostajesz to, za co płacisz z dokładnością.

3D SPI dodaje pomiar głębokości za pomocą laserów lub światła strukturalnego, dając pełny obraz objętości i kształtu pasty. Wyłapuje więcej wad, jak np. niewystarczająca głośność, która z góry wygląda OK.

Zalety: Wyższa dokładność (do 0,67 mikrona), mniej fałszywych wywołań i lepsze dane na potrzeby ulepszeń procesów. Jest to niezbędne w przypadku części o drobnej podziałce, takich jak chipy 01005. Chociaż jest droższy (ponad 80 000 USD), opłaca się w postaci wyższych plonów. Większość czołowych fabryk korzysta obecnie z technologii 3D.

Oto szybkie porównanie:

| Funkcja | 2D SPI | 3D SPI |

|---|---|---|

| Dokładność | Dobre dla obszaru (10-20um) | Doskonały pod względem objętości/wysokości (1-5um) |

| Prędkość | Szybki (0,5-1 s/FOV) | Szybciej na nowoczesnych maszynach (0,35 s/FOV) |

| Fałszywa stawka połączeń | Wyższa (5-10%) | Niższy (1-3%) |

| Najlepsze dla | Proste tablice | Złożony, o wysokiej niezawodności |

Wybierz na podstawie złożoności PCB i budżetu.

Raporty branżowe pokazują, że problemy z pastą lutowniczą są przyczyną do 30% wszystkich defektów w montażu PCB. Bez SPI problemy te często pozostają niezauważone aż do późniejszych etapów, co prowadzi do większej liczby awarii. Jednak według badań SMTA dodanie SPI może zmniejszyć defekty przed rozpływem nawet o 70%.

Oznacza to ogólnie mniej uszkodzonych połączeń lutowniczych, a w niektórych fabrykach liczba problemów z lutowaniem spadła o 60–80%. Na przykład raport Global SMT mówi, że prawie 30% defektów PCBA wynika z kiepskiej pasty lutowniczej, a SPI wcześnie je zatrzymuje. W przypadku linii o dużym wolumenie redukcja ta może zwiększyć ogólną wydajność z 90% do 98% lub więcej.

Pomyśl o tym: jeśli Twoja linia produkuje 10 000 desek miesięcznie, wycięcie defektów o 60% może uratować setki desek przed złomowaniem. Ponadto SPI zapewnia dane umożliwiające szybkie naprawienie problemów z drukowaniem, zapobiegając powtarzającym się błędom. Z biegiem czasu prowadzi to do bardziej spójnej produkcji i szczęśliwszych klientów. Pamiętaj, że te liczby pochodzą z rzeczywistych danych branżowych, więc SPI to nie tylko przyjemność posiadania – to mądra inwestycja w lepszą jakość.

W jednej fabryce produkującej części do telefonów, przed SPI, wskaźnik przeróbek wynosił 5% z powodu problemów z lutowaniem. Po dodaniu SPI liczba defektów spadła do poniżej 1%, co pozwoliło zaoszczędzić 200 000 dolarów w ciągu zaledwie sześciu miesięcy.

Stało się tak, ponieważ SPI wcześnie wykryło problemy z objętością pasty, zanim stały się one trudne do naprawienia. Inny przykład producenta płytek PCB: wydajność przy pierwszym przejściu utknęła na poziomie 80% i występowało wiele błędów w druku.

Po wdrożeniu SPI wydajność wzrosła do 95%, a ilość złomów zmniejszyła się o 50%. Wykorzystali dane urządzenia do dostosowania ustawień drukarki, np. dostosowania ciśnienia i prędkości. W badaniu przeprowadzonym przez Circuit Insight firma zaobserwowała 70% redukcję defektów po SPI, od częstych mostków do prawie żadnych.

Producentowi urządzeń medycznych SPI pomogło spełnić rygorystyczne zasady jakości, zmniejszając awaryjność z 2% do 0,5%. Te przypadki pokazują, jak SPI zwraca się szybko, często w czasie krótszym niż rok. Jeśli Twoja fabryka boryka się z podobnymi problemami, prosta próba może od razu wykazać znaczną poprawę.

Oprócz mniejszej liczby defektów, SPI ogranicza konieczność przeróbek, które mogą kosztować od 5 do 20 dolarów na płytkę pod względem czasu i materiałów. Wcześnie wychwytując problemy, unikasz późniejszego ściągania desek z linii, oszczędzając godziny pracy.

Prowadzi to do wyższej wydajności przy pierwszym przejściu, co oznacza, że więcej desek przechodzi pomyślnie przy pierwszej próbie bez poprawek. Na przykład fabryki zgłaszają wzrost wydajności z 90% do 98%, co oznacza mniej odpadów i szybszą produkcję. SPI udostępnia także rzeczywiste dane, takie jak trendy dotyczące liczby wklejań, dzięki czemu można zapobiegać problemom jeszcze przed ich wystąpieniem.

W ciągu miesiąca mogłoby to zaoszczędzić tysiące na samych kosztach złomu. Ponadto lepsza jakość oznacza mniej zwrotów od klientów, co buduje Twoją reputację. Ukryte korzyści obejmują mniej przestojów, ponieważ Twój zespół spędza mniej czasu na rozwiązywaniu problemów.

Na dłuższą metę SPI sprawi, że cała linia będzie działać płynniej i wydajniej. To jak posiadanie dodatkowej pary oczu, która opłaca się dzięki oszczędnościom.

SPI sprawdza pastę lutowniczą przed umieszczeniem części, więc wykrywa problemy, takie jak zbyt mała ilość pasty, która może później powodować otwieranie połączeń. Kontrola AOI Maszyna nie widzi pod komponentami, więc pomija problemy z ukrytymi pastami.

Na przykład, jeśli ilość pasty jest mniejsza o 20%, SPI natychmiast to sygnalizuje, ale AOI widzi wadliwe luty dopiero po podgrzaniu. SPI sprawdza również wysokość i kształt, zapobiegając mostkom lub słabym punktom, które AOI może przeoczyć.

W płytkach o drobnej podziałce SPI wychwytuje przesunięcia tak małe jak 50 mikronów, których AOI nie jest w stanie wykryć przed rozpływem. To wczesne wykrycie pozwala uniknąć kosztownych napraw w przyszłości. Badania pokazują, że SPI radzi sobie z 60–70% defektów druku, których AOI nigdy nie widzi.

Bez SPI wiele problemów przedostaje się do testów końcowych. Jeśli więc pasta jest Twoim słabym punktem, SPI jest kluczem do ich zatrzymania w pierwszej kolejności. Ogólnie rzecz biorąc, SPI koncentruje się na zapobieganiu, podczas gdy AOI bardziej skupia się na sprawdzaniu wyniku końcowego.

AOI sprawdza po umieszczeniu i lutowaniu części, więc znajduje brakujące elementy, których SPI nie widzi, ponieważ sprawdza tylko pastę. Na przykład, jeśli chip jest odwrócony do góry nogami lub ma niewłaściwą polaryzację, AOI łatwo go wyłapie. SPI pomija problemy po wydrukowaniu, takie jak przesunięcie części podczas umieszczania.

AOI wykrywa również zarysowania powierzchni lub błędy wymiarowe na gotowej płycie. Podczas lutowania AOI wykrywa mostki lub niewystarczającą ilość lutowia po rozpływie, czego SPI nie jest w stanie w pełni przewidzieć. Siłą AOI są rzeczy takie jak nagrobki, podczas których części stoją.

Dane pokazują, że AOI pokrywa 50% defektów montażowych występujących po wklejeniu. Bez AOI możesz wysyłać płyty z widocznymi wadami. Zatem AOI świetnie nadaje się do końcowych kontroli, podczas gdy SPI służy do wczesnych poprawek wklejania. Razem obejmują cały proces.

W przypadku linii o dużym nakładzie, wytwarzających ponad 10 000 tablic dziennie, użyj zarówno SPI, jak i AOI inline do kontroli w czasie rzeczywistym. Dzięki temu liczba defektów jest niska i spełnia rygorystyczne cele PPM. Rozpocznij od SPI po wydrukowaniu, aby utrwalić pastę, a następnie AOI po ponownym rozlaniu w celu końcowego montażu.

W konfiguracjach o średniej wielkości, np. 1000–5000 płyt, wypróbuj SPI offline z wbudowanym AOI, aby zaoszczędzić koszty. W ten sposób wsadowo sprawdzasz wklejanie, ale na bieżąco wychwytujesz problemy z rozmieszczeniem. W przypadku linii o małej objętości lub prototypów poniżej 500 płytek, zacznij od samego SPI, jeśli głównym problemem jest pasta, dodając później AOI, jeśli zajdzie taka potrzeba.

Wskazówka budżetowa: jeśli masz mało pieniędzy, nadaj priorytet SPI, ponieważ wcześnie zatrzymuje 60% defektów. Zintegruj je z inteligentnym oprogramowaniem do udostępniania danych, optymalizując całą linię. Badania pokazują, że użycie obu zwiększa wydajność o 15-20% w porównaniu z jednym. Dostosuj w zależności od złożoności płytki drukowanej — bardziej złożone oznacza, że oba są niezbędne. To połączenie zapewnia jakość bez spowalniania produkcji.

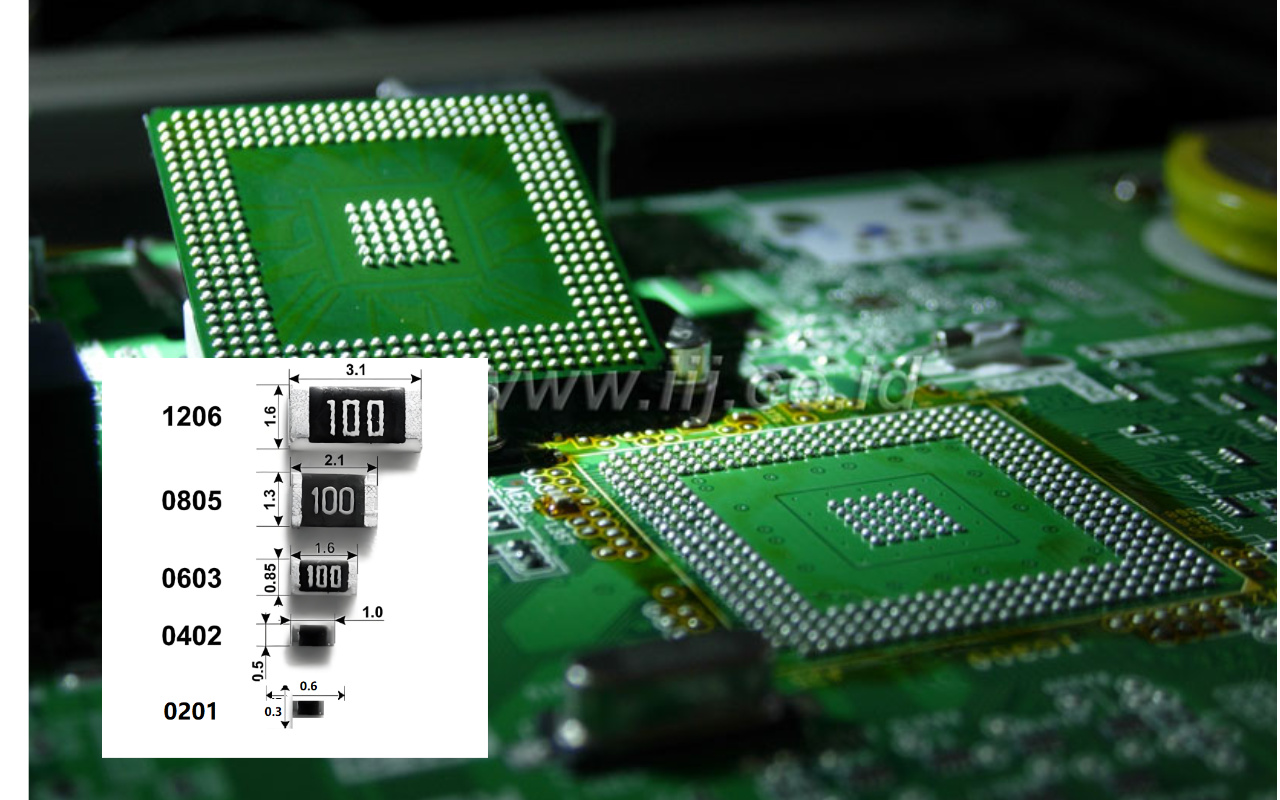

Jeśli Twoja płytka drukowana wykorzystuje bardzo małe części, takie jak rezystory 01005, kondensatory 0201 lub chipy BGA o rastrze 0,3 mm, musisz mieć SPI. Te maleńkie podkładki mają szerokość zaledwie 0,15–0,25 mm, zatem nawet przesunięcie o 30 mikronów lub błąd objętościowy o 10% może spowodować rozwarstwienie lub zwarcie.

Ludzkie oko i proste aparaty do drukarek 2D nie są w stanie rzetelnie wyłapać tak drobnych błędów. Przykład z prawdziwej fabryki: jedna firma produkująca moduły 5G uzyskała 8% otwartych połączeń w częściach 0201; po dodaniu 3D SPI spadło do 0,3%.

W przypadku drobnej podziałki objętość pasty lutowniczej musi mieścić się w granicach ±10% i tylko 3D SPI może to dokładnie zmierzyć za każdym razem. Jeśli przechodzisz na mniejsze pakiety, aby zaoszczędzić miejsce lub dodać więcej funkcji, SPI nie podlega negocjacjom.

Bez tego wydajność szybko spadnie, a przeróbki tak małych części staną się niemożliwe. Krótko mówiąc, im mniejszy komponent, tym większe zapotrzebowanie na SPI.

Produkty do samochodów, urządzeń medycznych i samolotów muszą działać idealnie, ponieważ awaria może zranić ludzi lub kosztować miliony. Normy takie jak IATF 16949 (motoryzacja) i ISO 13485 (medycyna) wymagają pełnej identyfikowalności procesów i bardzo niskiego poziomu defektów, często poniżej 50 PPM.

SPI podaje dokładne dane dotyczące objętości, wysokości i pozycji każdej pojedynczej podkładki, dzięki czemu możesz udowodnić audytorom, że drukowanie odbyło się prawidłowo. Jeden z dostawców branży motoryzacyjnej Tier 1 obniżył zwroty w terenie z 1200 PPM do 80 PPM po prostu dodając do drukarki SPI i sprzężenie zwrotne w pętli zamkniętej.

W medycznych rozrusznikach serca czy awionice lotniczej nawet jedno zimne lutowanie jest niedopuszczalne. SPI tworzy także cyfrowy zapis każdej płytki, niezbędny do śledzenia partii. Jeśli Twój klient poprosi o CpK > 1,67 w przypadku pasty lutowniczej, tylko SPI może dostarczyć takie dane. Konkluzja: gdy w grę wchodzą bezpieczeństwo i certyfikacja, pominięcie SPI nie wchodzi w grę.

Kiedy Twoja fabryka produkuje ponad 5 000–10 000 płytek dziennie, a Twój klient chce mniej niż 500 PPM (lub nawet 100 PPM), ręczne kontrole lub inspekcja 2D wbudowana w drukarkę po prostu nie nadążają.

Przy tej prędkości jeden zły wydruk może spowodować powstanie setek wadliwych płytek w ciągu kilku minut. SPI sprawdza każdą płytkę w ciągu 0,35–0,5 sekundy i automatycznie zatrzymuje linię lub odwraca uszkodzone tablice.

Duży producent smartfonów ODM poinformował, że dodanie SPI zmniejszyło straty związane z drukowaniem z 1 800 PPM do poniżej 200 PPM przy obsłudze 120 000 płyt dziennie. Maszyna przesyła także dane w czasie rzeczywistym z powrotem do drukarki, aby automatycznie skorygować ustawienie i docisk szablonu.

W przypadku linii o dużym nakładzie koszt jednej godziny przeróbek może z łatwością pokryć całą maszynę SPI. Jeśli gonisz za jednocyfrowym poziomem PPM, SPI jest jedynym realistycznym sposobem na konsekwentne osiągnięcie tego celu.

Wiesz, że potrzebujesz SPI, gdy widzisz następujące znaki ostrzegawcze: wydajność pierwszego przejścia utrzymuje się poniżej 96–97% przez wiele miesięcy, większość defektów wynika z niewystarczającej lub nadmiarowej pasty lutowniczej, częstego mostkowania lub otwartych połączeń na częściach o drobnej podziałce, operatorzy drukarek spędzają godziny na ręcznych kontrolach 2D, wysokie koszty przeróbek po ponownym rozpływie, skargi klientów dotyczące zimnych połączeń lub awarii w terenie, CpK w objętości pasty poniżej 1,33 lub Twój inżynier procesu mówi: „dostroiliśmy drukarkę tak dalece, jak to możliwe mogę iść.”

Kiedy tak się stanie, osiągniesz naturalny limit procesu wykorzystującego wyłącznie drukarkę. Dodanie SPI zwykle daje natychmiastowy wzrost wydajności o 3–8% i pozwala posunąć proces znacznie dalej. Wiele fabryk zdaje sobie z tego sprawę dopiero po poważnym incydencie związanym z jakością. Nie czekaj na to — spójrz na swój wykres Pareto z defektami; jeśli drukowanie zawsze znajduje się w pierwszej trójce, czas na SPI.

Jeśli Twoje płytki są przeznaczone do zabawek, oświetlenia LED, zasilaczy lub sprzętu AGD o rozstawie elementów 0,8 mm, 1,27 mm lub większym (np. SOIC, rezystory 1206, duże złącza), wady druku można łatwo dostrzec gołym okiem lub tanim mikroskopem.

Te duże podkładki wybaczają błędy przy małych objętościach, więc nawet ± 30% zmiany pasty zwykle lutują dobrze. Wiele fabryk produkujących proste dwustronne płytki z otworami przelotowymi + kilka części SMD działa doskonale przez lata, używając tylko dobrej drukarki z automatycznym wyrównywaniem obrazu i regularnym czyszczeniem szablonu.

Przeróbki na tych płytach są proste i tanie. Dopóki współczynnik defektów utrzymuje się na poziomie poniżej 1–2%, a klienci są zadowoleni, możesz pominąć dedykowane SPI i zaoszczędzić 80 000–150 000 USD na inwestycji. Wystarczy dobrze konserwować drukarkę i dobrze przeszkolić operatorów — to zwykle wystarcza w przypadku tanich produktów o dużym rozstawie.

Jeśli produkujesz mniej niż 500–1 000 płytek tygodniowo (co jest typowe w przypadku prototypów, sterowników przemysłowych w małych partiach lub zamówień niestandardowych), koszt maszyny SPI jest trudny do uzasadnienia. Jeden SPI kosztuje tyle samo, co 6–18 miesięcy pensji inżyniera.

W sklepach o małej produkcji inżynierowie mogą ręcznie sprawdzić każdą płytkę pod mikroskopem po wydrukowaniu, oczyścić wadliwe i w razie potrzeby ponownie wydrukować. Zajmuje to tylko kilka dodatkowych minut na każdą tablicę. Wiele działów NPI (wprowadzanie nowych produktów) działa w ten sposób z powodzeniem od lat.

Ryzyko jest niskie, ponieważ całkowity koszt złomu jest niewielki, nawet w przypadku awarii kilku desek. Gdy produkt przejdzie do średniego lub dużego wolumenu, możesz później dodać SPI. W przypadku czystych prototypów lub linii o bardzo małych nakładach inspekcja przez człowieka w połączeniu z dobrą drukarką będzie nadal najbardziej ekonomicznym wyborem w roku 2025.

Zamiast kupować SPI, możesz uzyskać zaskakująco dobre wyniki dzięki tańszym metodom:

-Użyj nowoczesnej drukarki z silnym APC (automatyczną korekcją położenia) i wbudowaną wizją 2D - wiele drukarek DEK, GKG lub ICT może automatycznie korygować położenie szablonu z dokładnością do 10–15 μm;

- Oczyść spód szablonu co 5–10 desek, aby zapobiec nadmiarowi pasty; przeprowadzaj regularne ręczne kontrole 2D za pomocą taniego mikroskopu USB (200–500 USD);

-Wydrukuj tablicę testową na początku każdej zmiany i zmierz kilka podkładek za pomocą niedrogiego wysokościomierza laserowego;

-Prowadź szczegółowe dzienniki drukarki i dostosowuj ciśnienie/prędkość belki ssącej w oparciu o wykresy trendów.

Fabryki produkujące proste płytki zgłaszają odsetek defektów poniżej 1%, stosując wyłącznie te kroki. Całkowity dodatkowy koszt wynosi poniżej 5 000 USD zamiast ponad 100 000 USD w przypadku SPI. Te alternatywy działają doskonale, dopóki nie osiągniesz limitów opisanych w rozdziale 6 — wtedy nadszedł czas na aktualizację.

ICT oferuje obecnie kilka modeli 3D SPI online, dostosowanych do różnych potrzeb produkcyjnych. Najpopularniejsze to standardowa jednotorowa seria ICT-S510 (płyty od 60 × 50 mm do 510 × 510 mm), ulepszona ICT-S1200 obsługująca bardzo duże panele o wymiarach do 1200 × 550 mm oraz szybki dwutorowy ICT-S510D, który umożliwia jednoczesne zasilanie dwóch drukarek z jednego SPI.

Wszystkie modele wykorzystują tę samą podstawową technologię pomiarów 3D, ale różnią się rozmiarem płyty, liniami przenośników i przepustowością. Dla większości klientów rozpoczynających swój pierwszy SPI, S510 lub S1200 to najlepszy wybór, ponieważ są łatwe w instalacji i pokrywają 95% typowych rozmiarów PCB.

Jeśli używasz już dwóch drukarek i chcesz zaoszczędzić miejsce na podłodze, dwutorowa drukarka S510D może zwiększyć wydajność kontroli o prawie 100% bez konieczności zakupu drugiej maszyny. Każdy model jest standardowo wyposażony w automatyczną regulację szerokości przenośnika, dzięki czemu zmiana produktów zajmuje tylko sekundy.

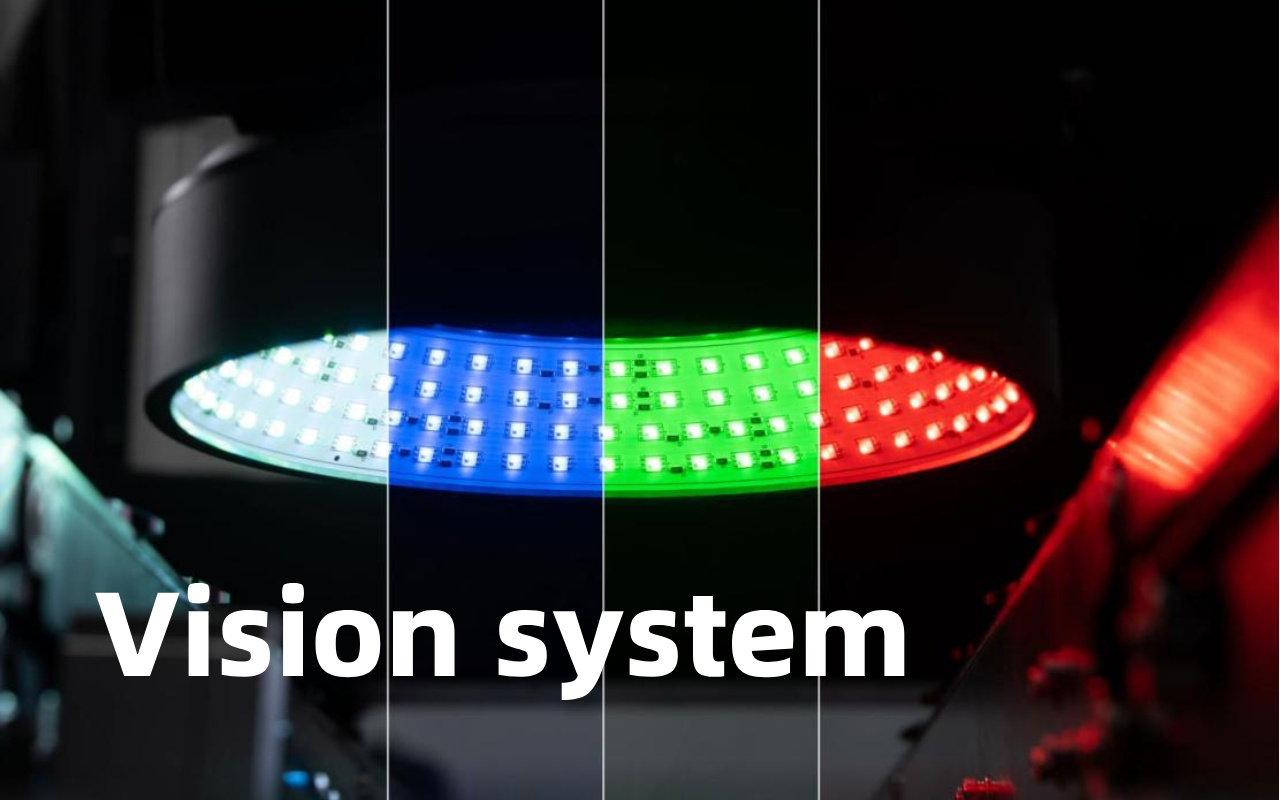

ICT 3D SPI całkowicie eliminuje problemy z cieniami i przypadkowymi odbiciami, które sprawiają problemy starszym maszynom.

Robi to poprzez wyświetlanie programowalnych czarno-białych prążków mory z wielu kierunków i użycie profesjonalnego obiektywu telecentrycznego, dzięki czemu nawet błyszcząca pasta lutownicza lub ciemne podłoża PCB zapewniają za każdym razem doskonały obraz.

Standardowy aparat ma 5 milionów pikseli z rzeczywistą dokładnością pomiaru 0,67 μm; dostępna jest opcjonalna kamera o rozdzielczości 12 milionów pikseli, umożliwiająca wykonywanie bardzo precyzyjnych prac z odstępami poniżej 0,3 mm.

Czas cyklu wynosi tylko 0,35–0,5 sekundy na pole widzenia, co oznacza, że maszyna z łatwością dotrzymuje kroku nowoczesnym, szybkim drukarkom pracującym 8–12 sekund na kartę. Wielokierunkowa projekcja 3D oznacza także prawie zero fałszywych wywołań powodowanych przez cienie komponentów lub ściany apertury szablonu.

W codziennym użytkowaniu operatorzy zgłaszają odsetek fałszywych alarmów poniżej 1%, co pozwala zaoszczędzić ogromną ilość czasu na przeglądanie w porównaniu z 5–10% w przypadku zwykłych maszyn.

Istnieją dwa proste sposoby zaprogramowania nowej płytki.

Najpierw zaimportuj bezpośrednio pliki Gerber lub ODB++ – oprogramowanie automatycznie utworzy program kontroli w ciągu 5–10 minut.

Po drugie, jeśli nie masz danych Gerbera, po prostu zeskanuj złotą tablicę, a maszyna jednym kliknięciem nauczy się prawidłowego położenia podkładek i tolerancji.

Obie metody obsługują programowanie offline, więc nigdy nie zatrzymasz linii podczas nauczania nowego produktu. Interfejs użytkownika jest podzielony na poziom operatora (prosty widok pass/fail) i poziom inżyniera (pełna analiza danych i dostrajanie parametrów), dzięki czemu nowi pracownicy mogą bezpiecznie korzystać z niego od pierwszego dnia, podczas gdy doświadczeni inżynierowie nadal otrzymują wszystkie potrzebne szczegółowe statystyki.

Wykresy SPC w czasie rzeczywistym, wykresy trendów objętości/wysokości/powierzchni i mapy cieplne defektów są wbudowane i aktualizowane automatycznie.

Cała maszyna wykorzystuje konstrukcję zawieszenia w kształcie mostu łukowego z osiami X/Y napędzanymi przez niezależne, precyzyjne serwomotory i szyny liniowe, dokładnie taką samą konstrukcję, jaka jest stosowana w wysokiej klasy maszynach typu pick-and-place.

Podstawą jest jednoczęściowa, ciężka, odlewana rama, która waży ponad 800 kg, dzięki czemu wibracje są prawie zerowe, nawet gdy lina pracuje z pełną prędkością. Pozycjonowanie suwaka wykorzystuje śrubę kulową + silnik serwo, aby zapewnić idealną stabilność aparatu przed i po ruchu.

Wszystkie ruchome części są chronione elastycznymi łańcuchami kablowymi z zamkniętym zbiornikiem, dzięki czemu cząsteczki kurzu i pasty lutowniczej nigdy nie dostają się do układu ruchu. Te rozwiązania mechaniczne zapewniają powtarzalność ICT SPI lepszą niż 1 μm w ciągu lat pracy 7 × 24 godziny na dobę.

Wielu klientów zgłasza, że po trzech latach nadal przechodzą fabryczną kalibrację przy użyciu oryginalnej płyty szklanej – bez konieczności stosowania kosztownych rocznych umów serwisowych.

Każdy ICT SPI jest standardowo wyposażony w automatyczną regulację szerokości przenośnika, interfejs czytnika kodów kreskowych, sprzężenie zwrotne w pętli zamkniętej z większością marek drukarek (DEK, GKG, Panasonic, Yamaha, Fuji itp.), pełny pakiet SPC i bufor płytki NG.

Popularne opcje obejmują kamerę 12 M-pikseli dla komponentów 01005, przenośnik dwutorowy dla modelu S510D, oświetlenie wieżowe, zasilanie awaryjne UPS i moduły komunikacyjne MES/CFX/Hermes.

Maszyna działa na normalnym zasilaniu jednofazowym 220 V i potrzebuje jedynie czystego, suchego powietrza pod ciśnieniem 5–6 barów, dlatego montaż zwykle kończy się w ciągu jednego dnia. Ponieważ wszystko jest modułowe, możesz zacząć już dziś od modelu podstawowego, a później zaktualizować kamerę lub oprogramowanie, bez konieczności zakupu nowej maszyny. Ta elastyczność sprawia, że ICT są bardzo popularne wśród fabryk, które planują stopniowy rozwój.

1. Prędkość: dopasuj czas taktu swojej linii.

2. Dokładność: 1um dla drobnego skoku.

3. Oprogramowanie: łatwe programowanie, import Gerber.

4. Integracja: MES, informacja zwrotna od drukarki.

5. Rozmiar: dopasuj swoje płytki PCB.

6. Kamera: ponad 5 milionów szczegółów.

7. Usługa: wsparcie lokalne.

8. Cena: Bilans z ROI.

- Specyfikacja PCB

- Zapotrzebowanie na objętość

- Budżet

- Wymagane funkcje

- Żądanie demonstracji

Jeśli SPI zaoszczędzi 2% defektów na 100 tys. płyt rocznie przy cenie 20 USD na płytkę, oznacza to oszczędność 40 tys. USD. Maszyna 100 tys. dolarów zwraca się w ciągu 2,5 roku, często szybciej.

1. Rozmycie aparatu: Codziennie czyść obiektyw.

2. Zacięcie przenośnika: Co tydzień sprawdzaj czujniki.

3. Awaria oświetlenia: Wymieniaj żarówki raz w roku.

4. Awaria oprogramowania: regularnie aktualizuj.

5. Dryf dokładności: Kalibracja co miesiąc.

Codziennie: Oczyść obudowę, sprawdź wyrównanie.

Co tydzień: Sprawdź paski, nasmaruj szyny.

Co miesiąc: pełna kalibracja, kopia zapasowa danych.

Trzymaj maszynę w czystym pomieszczeniu o kontrolowanej temperaturze. Używaj osłon, gdy są wyłączone. Unikaj przeciążeń.

Zamknięta pętla wysyła dane SPI z powrotem w celu automatycznego dostosowania drukarki, rozwiązując problemy w czasie rzeczywistym i zapewniając stałą jakość.

CFX do plug-and-play, Hermes do śledzenia płytek, SECS/GEM do kontroli w całej fabryce. Ułatwiają one integrację.

Monitoruj trendy, prognozuj konserwację, śledź defekty. Zwiększa wydajność o 20-30%.