Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-12-11 Źródło:Ta strona

W nowoczesnej produkcji SMT o dużej gęstości najkosztowniejsze błędy rodzą się na etapie drukowania pasty lutowniczej, a jednak większość fabryk odkrywa je dopiero kilka godzin później podczas AOI lub testu funkcjonalnego. Jeśli na Twojej linii widać już pięć klasycznych znaków ostrzegawczych, oznacza to, że nie tylko „potrzebujesz” SPI w linii SMT — potrzebowałeś go wczoraj.

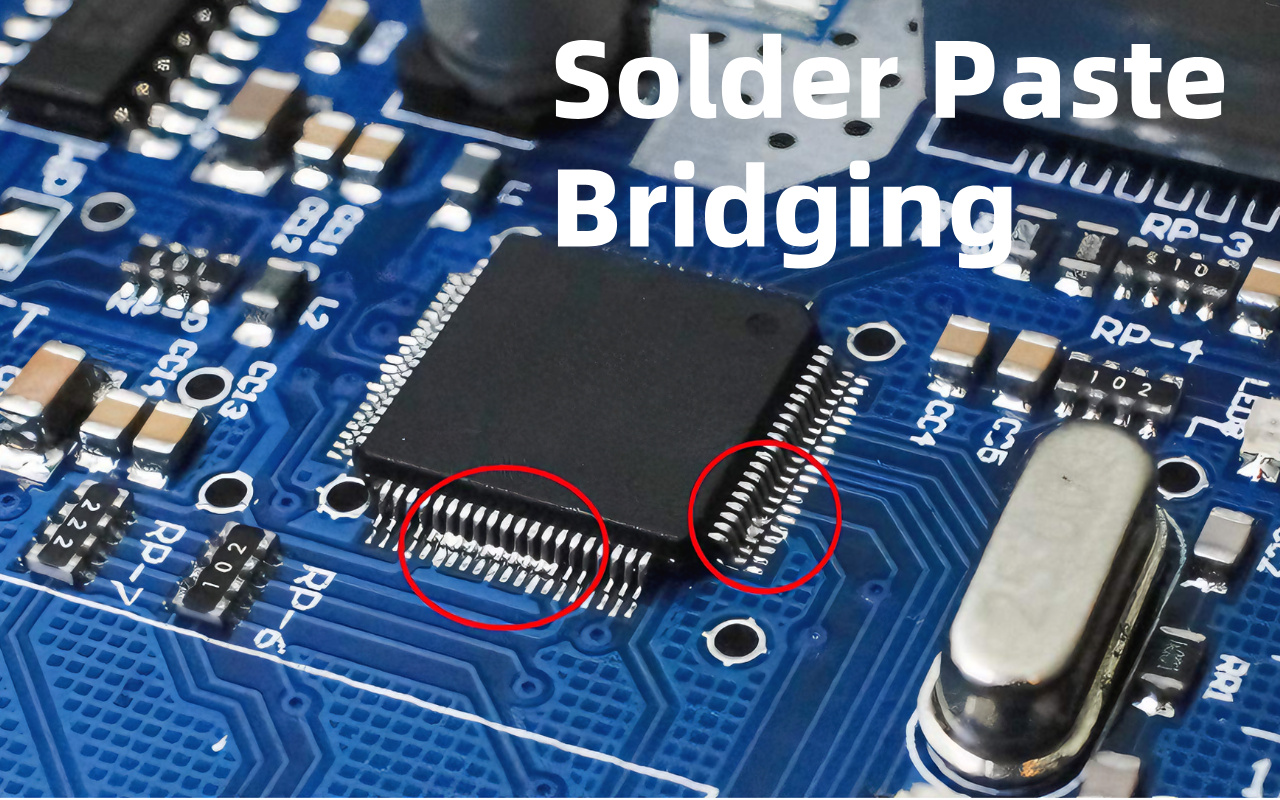

Wyobraź sobie, że każdego ranka idziesz do stacji AOI i widzisz ciągle te same czerwone komunikaty o błędach: „niewystarczająca ilość lutu”, „nadmierne lutowanie” lub „mostkowanie”. To nie jest pech — to pierwszy duży znak ostrzegawczy, że na etapie drukowania pasty lutowniczej wystąpił problem.

AOI to maszyna, która sprawdza płytki po umieszczeniu komponentów, więc jeśli ciągle stwierdza problemy z pastą lutowniczą, oznacza to, że problem zaczął się znacznie wcześniej, bezpośrednio w drukarce. Większość fabryk uważa, że AOI wyłapie wszystko, ale zanim AOI dostrzeże problem, płyta została już umieszczona, a może nawet przelana.

Naprawa tego kosztuje teraz dużo czasu i pieniędzy. SPI natomiast sprawdza pastę lutowniczą zaraz po wydrukowaniu, przed dodaniem jakichkolwiek komponentów. W ten sposób złe deski nigdy nie posuną się do przodu, a Ty oszczędzasz godziny przeróbek każdego dnia.

Niewystarczająca ilość lutowia oznacza, że w niektórych podkładkach jest za mało pasty, przez co elementy mogą nie łączyć się prawidłowo po podgrzaniu. Nadmiar lutu oznacza za dużo pasty, co może powodować zwarcia pomiędzy pobliskimi klockami.

Możesz zobaczyć jedną płytkę z tylko 60% potrzebnej pasty na kulce BGA, podczas gdy następna płyta ma 140% w tym samym miejscu. Dzieje się tak, ponieważ drukarka nie nakłada za każdym razem tej samej ilości. Operatorzy często obwiniają pastę lub szablon, ale prawdziwym powodem jest zwykle niestabilne ciśnienie lub prędkość.

Bez pomiaru odkryjesz to dopiero później w AOI. Prosta kontrola SPI zaraz po wydrukowaniu pokaże dokładną głośność na każdym pojedynczym podkładce i natychmiast zapobiegnie problemowi.

Przesunięcie pasty oznacza, że pasta lutownicza jest drukowana nieco na lewo lub na prawo od miejsca, w którym powinna się znajdować. Nawet niewielkie przesunięcie o 25 mikronów (cieńsze niż włos) może sprawić, że pasta dotknie następnej podkładki, tworząc most. Mostkowanie wygląda jak małe srebrne połączenia między pinami, które powinny być oddzielne.

Inżynierowie często mówią: „szablon jest w porządku” lub „powodowało to umieszczenie”, ale w większości przypadków drukarka przesuwała pastę podczas drukowania. Mostkowanie losowe jest szczególnie powszechne w przypadku części o drobnej podziałce, takich jak elementy o grubości 0,5 mm lub 0,4 mm.

AOI to złapie, ale na planszy jest już pełno drogich żetonów. SPI w ciągu kilku sekund mierzy dokładne położenie każdego osadu pasty, dzięki czemu można naprawić drukarkę jeszcze przed uruchomieniem kolejnej płyty.

Za każdym razem, gdy AOI zatrzymuje płytkę z powodu problemu z pastą lutowniczą, Twoja drukarka wysyła Ci wiadomość: „Potrzebuję pomocy!” Badania przeprowadzone przez IPC i SMTA pokazują, że 60% do 74% wszystkich wad lutowniczych ma swój początek na etapie drukowania.

Oznacza to, że ponad połowa czasu poświęconego na przeróbki jest spowodowana czymś, co można naprawić w 10 sekund za pomocą SPI. Pomyśl o tym jak o samochodzie, w którym przebita jest opona — nie czekasz, aż się rozbijesz, żeby sprawdzić opony. W tej chwili AOI informuje Cię, że opona jest przebita, ale nadal jedziesz.

Instalacja SPI przypomina dodanie czujnika ciśnienia w oponach: ostrzega Cię w momencie spadku ciśnienia, dzięki czemu nigdy nie złapiesz gumy. Fabryki, które dodają SPI, zwykle w pierwszym miesiącu zmniejszają defekty związane z pastą o 70%.

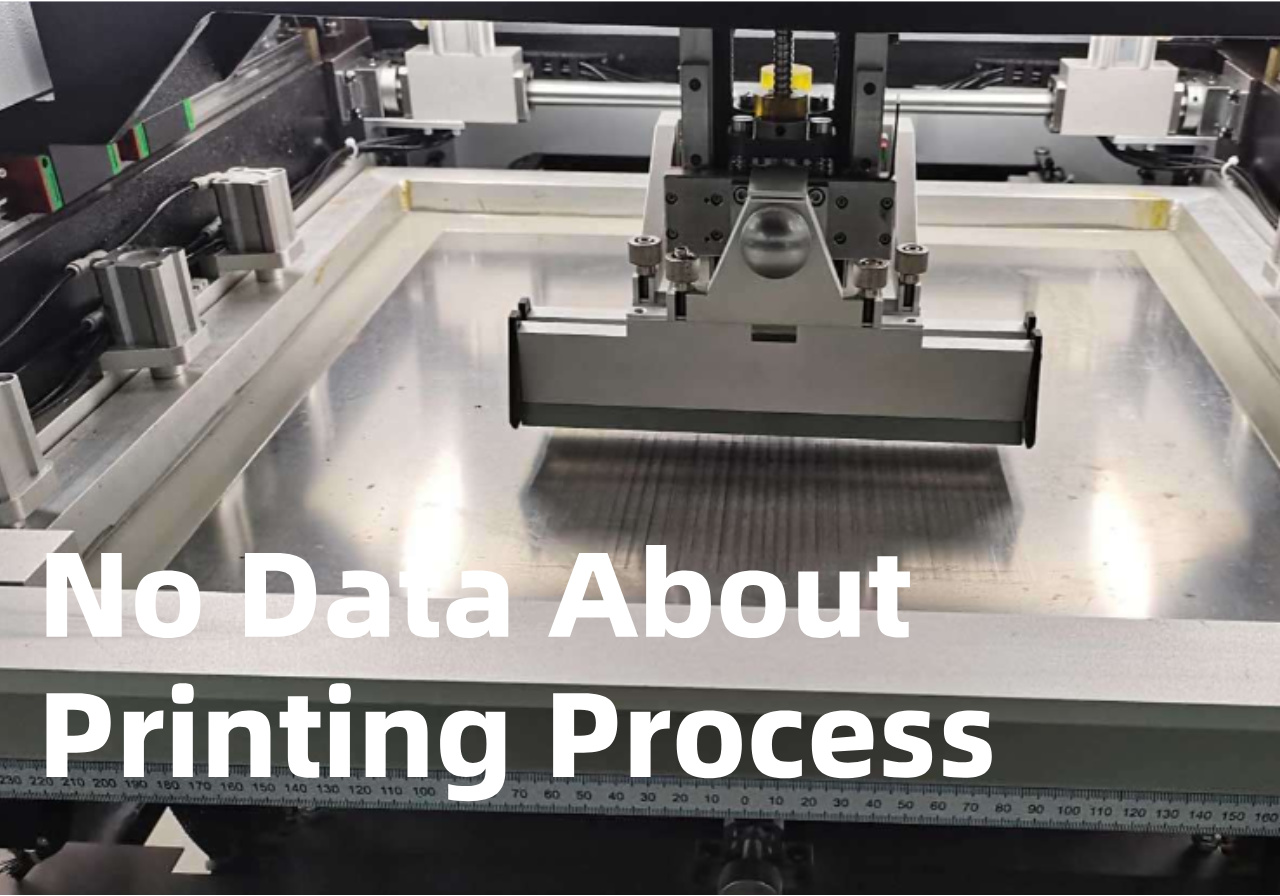

Jeśli Twoi inżynierowie spędzają codziennie wiele godzin na zmianie ustawień drukarki — szybkości, ciśnienia, odległości separacji — ale jakość wciąż się zmienia, nie masz problemu z „ustawieniami”. Wystąpił problem „braku danych”. Bez rzeczywistych pomiarów każda regulacja jest tylko przypuszczeniem.

SPI daje Ci wyraźny obraz 3D każdego osadu pasty, dzięki czemu dokładnie wiesz, co zmienić i o ile. Dzięki temu godziny prób i błędów można rozwiązać w 5 minut. Wiele fabryk żyje z tą frustracją przez lata, zanim zda sobie sprawę, że SPI jest brakującym narzędziem.

Na porannej zmianie defekty mogą wynosić tylko 2%, ale na nocnej zmianie nagle wzrastają do 15%. Program maszyny jest dokładnie taki sam, szablon ten sam, a pasta pochodzi z tego samego słoiczka. Jedyną różnicą jest operator. Jedna osoba może mocniej docisnąć ściągaczkę, inna może ustawić nieco większą prędkość oddzielania.

Te drobne różnice powodują duże zmiany głośności, których nie można zobaczyć gołym okiem. Wszyscy są sfrustrowani, bo nikt nie wie, kto ma „rację”. SPI eliminuje zgadywanie, automatycznie mierząc każdą płytkę, dzięki czemu każda zmiana otrzymuje ten sam doskonały wydruk, niezależnie od tego, kto obsługuje maszynę.

Czyścisz linię, instalujesz świeży szablon, uruchamiasz kilka pierwszych desek i nagle AOI jest pełne czerwonych błędów. Głośność może spaść o 20-30% w przypadku małych apertur lub pojawić się mostki tam, gdzie nigdy wcześniej ich nie było. Dzieje się tak, ponieważ każdy nowy szablon ma nieco inną grubość, rozmiar otworu lub wykończenie powierzchni.

Bez pomiaru spędzasz cały dzień na poprawianiu ustawień, aby wrócić do wczorajszej jakości. SPI skanuje pierwszą płytkę po zmianie szablonu i dokładnie informuje, które apertury są niskie, a które wysokie. Dokonujesz jednej inteligentnej regulacji i kontynuujesz produkcję – bez zmarnowanych desek, bez straconych godzin.

Wyobraź sobie pilota próbującego wylądować samolotem, zaklejając wszystkie wskaźniki taśmą. Dokładnie tak się dzieje, gdy regulujesz prędkość lub nacisk ssawy na zasadzie wyczucia. Mała zmiana, która będzie przyjemna, może w rzeczywistości pogorszyć głośność na połowie padów.

Operatorzy zmieniają ustawienia w tę i z powrotem przez cały dzień, a jakość nigdy się nie poprawia. SPI to Twój pulpit nawigacyjny w kokpicie: pokazuje wysokość, głośność i położenie każdego padu w czasie rzeczywistym. Widzisz liczby, dokonujesz jednej precyzyjnej zmiany i problem znika. Fabryki, które przechodzą na drukowanie oparte na danych, zgłaszają stabilną jakość w ciągu pierwszego tygodnia.

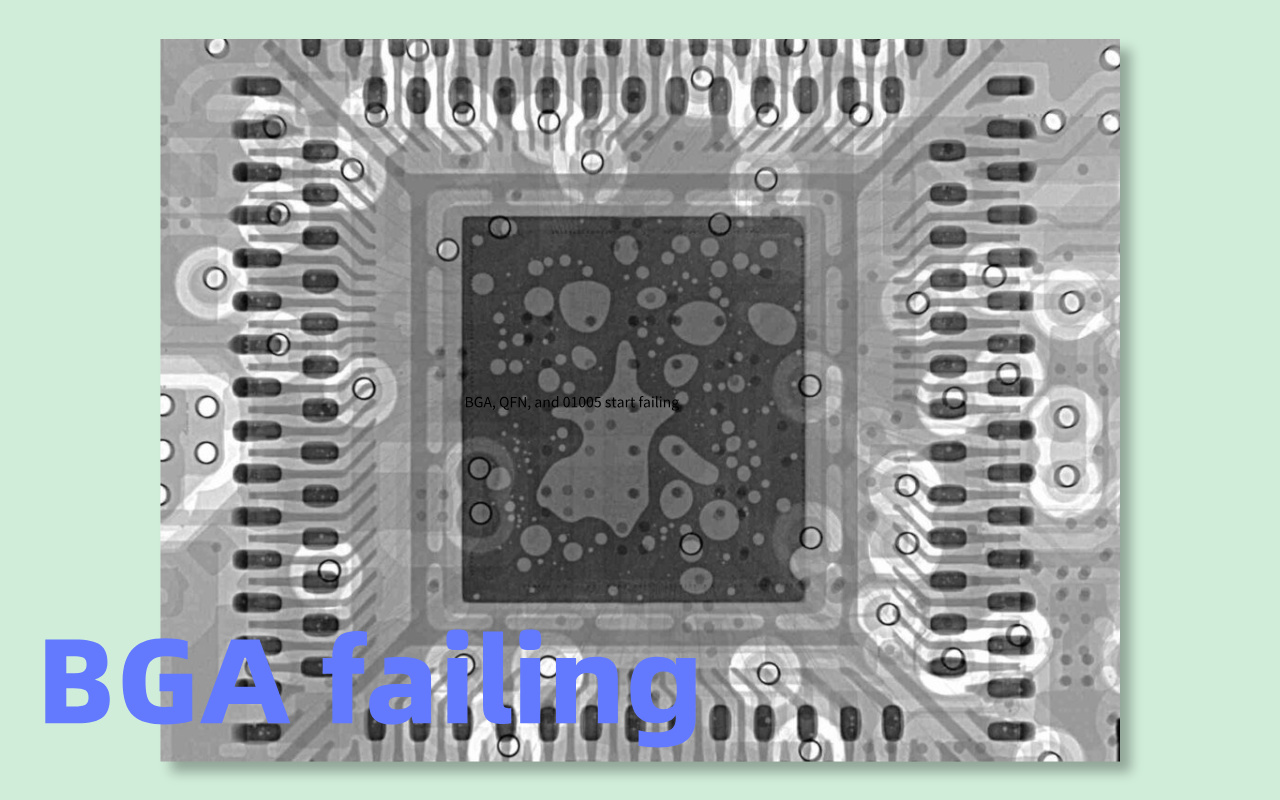

Kiedy maleńkie komponenty, takie jak BGA, QFN i 01005, zaczynają zawodzić, stacja naprawcza staje się najbardziej ruchliwym miejscem w fabryce. Naprawa jednej uszkodzonej płyty może kosztować setki, a nawet tysiące dolarów, a klienci zaczynają narzekać na opóźnienia.

Każdy widzi znikanie pieniędzy, ale większość ludzi nadal obwinia przepływ środków lub ich lokowanie. Prawda jest taka, że prawie wszystkie te kosztowne awarie zaczynają się od złego wydruku pasty lutowniczej. SPI zatrzymuje je jeszcze przed umieszczeniem komponentów, oszczędzając ogromną ilość czasu i pieniędzy.

Otwarcie BGA oznacza, że niektóre kulki w ogóle nie łączą się po ponownym rozlaniu. Głowa w poduszce wygląda tak, jakby kulka BGA spoczywała na paście, zamiast się prawidłowo topić. Spodenki powstają, gdy za dużo pasty łączy dwie kule. Inżynierowie często mówią, że „profil ponownego przepływu jest nieprawidłowy”, ale prawdziwą przyczyną jest zwykle nierówna ilość pasty powstająca podczas drukowania.

Jeśli w jednej kulce będzie o 30% mniej pasty, nie będzie ona prawidłowo zwilżana. Przeróbka pojedynczego BGA może zająć 30–60 minut i grozi uszkodzeniem chipa. SPI mierzy objętość pasty każdej kulki zaraz po wydrukowaniu, więc problemy te nigdy nie powodują ponownego rozpływu.

Urządzenia QFN mają podkładki pod spodem, więc jeśli ilość pasty jest zbyt mała z jednej strony, lut nie będzie się wspinał po bocznej ściance – nazywa się to słabym zwilżaniem. Wióry 01005 są tak małe, że nawet niewielka różnica objętości powoduje, że jeden koniec unosi się podczas rozpływu, tworząc nagrobek (chip stoi jak nagrobek).

Obydwa problemy są w 100% spowodowane nierównym drukiem. Przeróbka nagrobka 01005 jest prawie niemożliwa bez uszkodzenia tablicy. Operatorzy spędzają godziny przy opalarkach, próbując w ciągu kilku sekund naprawić to, czego należało zapobiec. SPI wychwytuje różnice objętości rzędu zaledwie kilku mikronów, utrzymując nawet najmniejsze chipy idealnie płaskie.

Różnica w wysokości pasty wynosząca 20 μm wydaje się niewielka – jest cieńsza niż ludzki włos. Ale podczas ponownego przepływu ta niewielka różnica przeradza się w duże problemy: otwieranie, zwarcie, głowa w poduszce lub nagrobek. Jedna zła płyta może wyrzucić cały kosztowny moduł, taki jak aparat w smartfonie lub czujnik samochodowy.

Jeśli produkujesz 500 desek dziennie, zaledwie 5% wskaźnika defektów oznacza 25 złych desek i tysiące dolarów straconych każdego dnia. Pomnóż to przez miesiąc, a koszt z łatwością zwróci się za zupełnie nową maszynę SPI. SPI mierzy wysokość z dokładnością do 1 μm, więc problem 20 μm jest wychwytywany i naprawiany, zanim płytka opuści drukarkę.

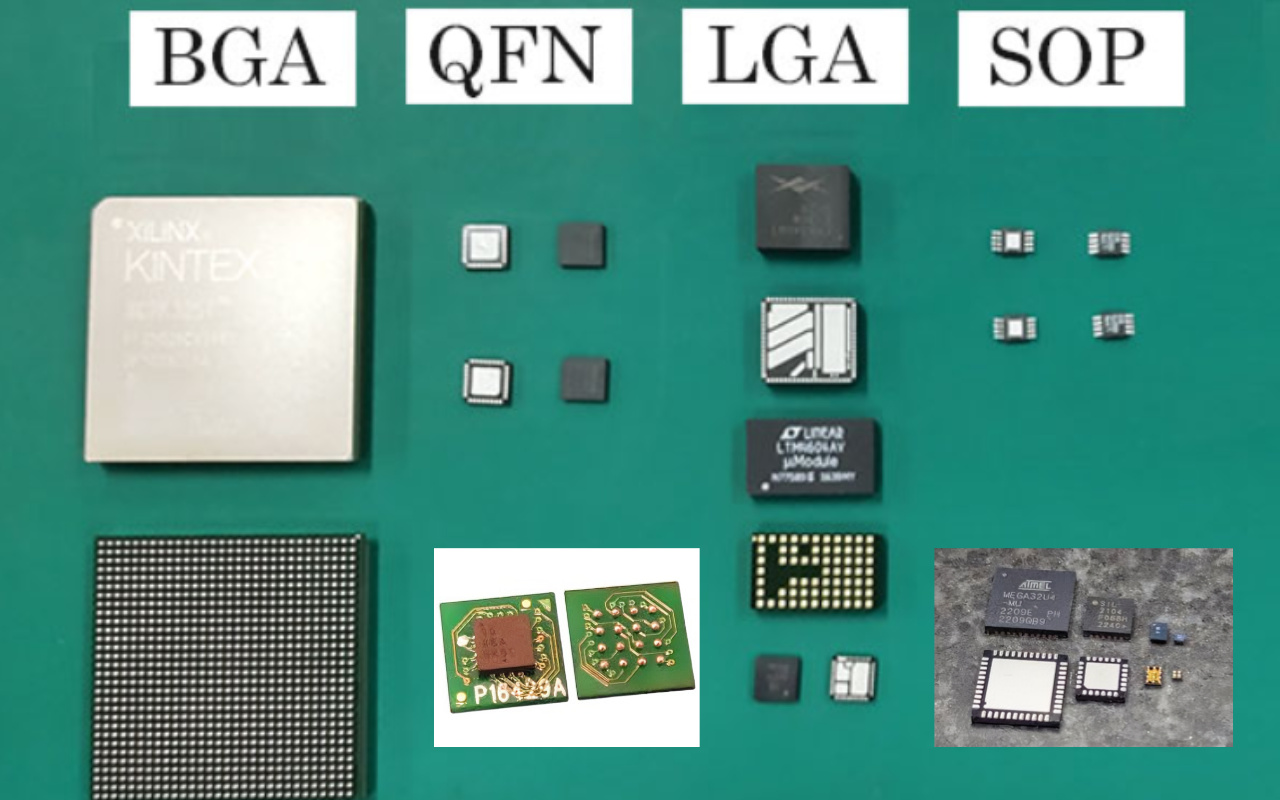

Co roku Twoi klienci proszą o mniejsze, gęstsze i mocniejsze płyty: BGA o rastrze 0,4 mm, rezystory 01005, tablice Mini LED.

Części stają się coraz mniejsze, ale większość fabryk nadal stosuje te same stare nawyki drukowania z ery 0603. To jakby próbować wygrać wyścig Formuły 1 na rowerze. Zasady fizyki uległy zmianie i jeśli Twój proces nie zmienił się wraz z nimi, porażka jest gwarantowana.

BGA 0,4 mm ma kulki o średnicy zaledwie 0,25 mm, a odstęp między nimi jest mniejszy niż 0,15 mm. Czip 01005 ma wymiary zaledwie 0,4 mm × 0,2 mm – jest mniejszy niż ziarnko ryżu. Mini tablice LED mogą zawierać od 5 000 do 10 000 maleńkich diod LED na jednym panelu.

W przypadku tych części dopuszczalne okno objętości pasty lutowniczej zmniejsza się z ±50% (dopuszczalne dziesięć lat temu) do ±10–15% obecnie. Nawet niewielki podmuch powietrza z klimatyzatora może wypchnąć pastę za okno, jeśli jej nie mierzysz.

W przypadku dużych części 0603 lub 0805 można wydrukować „trochę więcej” lub „trochę mniej” pasty i wszystko nadal będzie działać. W przypadku nowoczesnych części nie ma już prawie żadnego marginesu. Różnica objętości wynosząca zaledwie 10% może po rozpływie zamienić idealny wydruk w martwą tablicę.

Ludzkie oko nie widzi tej różnicy, a zwykłe kamery 2D w AOI również nie są w stanie dokładnie zmierzyć wzrostu ani objętości. W zasadzie lecisz na ślepo podczas burzy.

Czekanie, aż AOI wykryje błędy w druku, jest już za późno. Do tego czasu drogie żetony są już umieszczone, a deska przechodzi przez piekarnik. Ponowna obróbka panelu BGA lub Mini LED o grubości 0,4 mm jest niezwykle trudna i często trwale uszkadza płytkę.

Wiele fabryk uczy się tego na własnej skórze, gdy wprowadzenie nowego produktu kończy się niepowodzeniem, a klienci grożą przeniesieniem zamówień gdzie indziej. SPI dostarcza potrzebnych danych przed umieszczeniem pojedynczego komponentu, dzięki czemu nowy, trudny produkt uruchamia się płynnie już za pierwszym razem.

Twój zespół ma silne przeczucie, że coś jest nie tak z drukarką, ale nikt nie jest w stanie tego udowodnić.

Spotkania ciągną się godzinami: „Czy to wycieraczka? Pasta? Szablon? Temperatura?” Każdy ma inne zdanie, bo nikt nie ma prawdziwych liczb. Jest to najniebezpieczniejszy sygnał ostrzegawczy ze wszystkich – gdy podejrzenia są wysokie, ale danych jest zero.

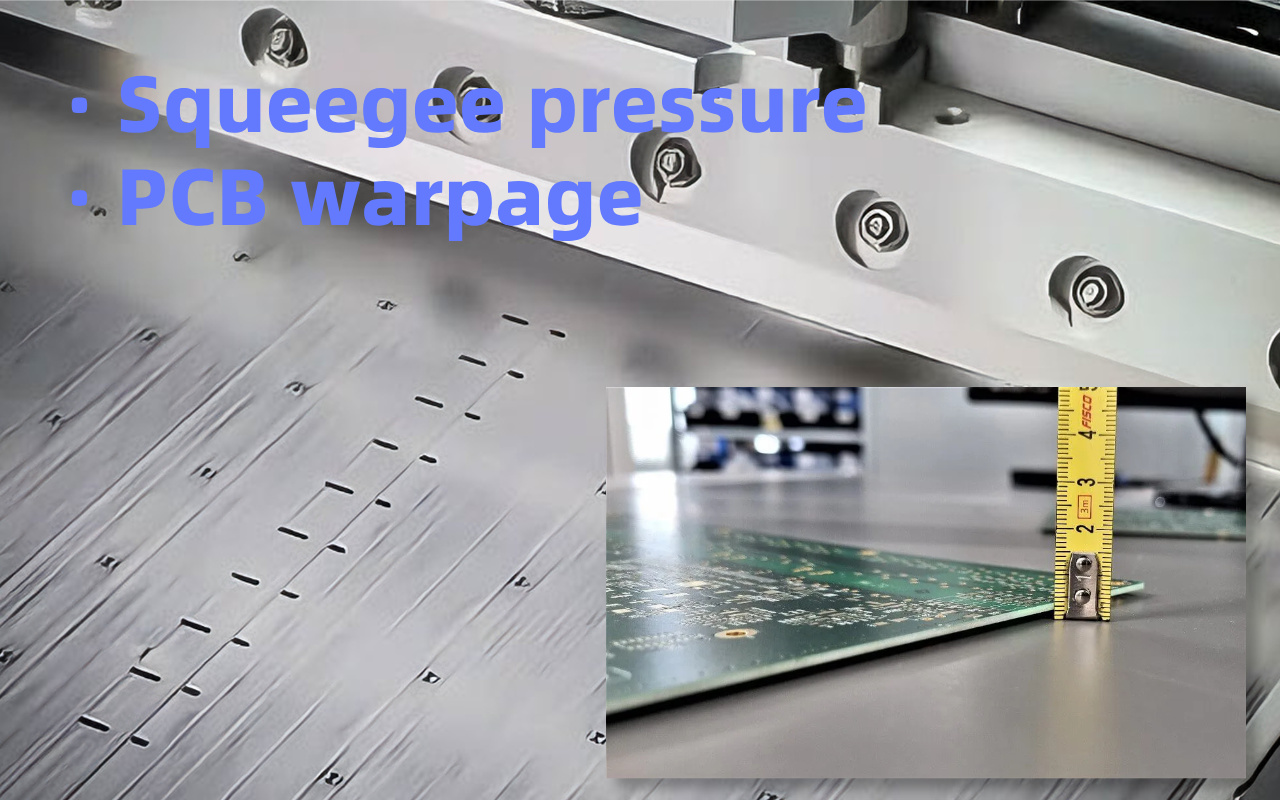

Listwa rakla powinna przepychać pastę z dokładnie taką samą siłą od lewej do prawej. W rzeczywistości zużyte cylindry lub brudne szyny mogą powodować różnice ciśnienia w zakresie skoku o 0,5–2 kg.

Ta niewielka zmiana może zmniejszyć objętość pasty o 20–40% po jednej stronie deski. Ręką nigdy tego nie poczujesz, ale tablice pokażą to po przelaniu.

Nowoczesne cienkie PCB (0,6–0,8 mm) łatwo wyginają się pod własnym ciężarem lub pod wpływem ciepła. Wystarczy zagięcie o długości 100–150 μm, aby objętość pasty różniła się o 30% między środkiem a krawędzią panelu.

Operatorzy widzą mostki lub niewystarczającą ilość lutu, ale nie potrafią wyjaśnić dlaczego. SPI natychmiast tworzy mapę wypaczeń 3D i mapę objętości w jednym skanie, dzięki czemu wiesz dokładnie, gdzie leży problem.

Pasta lutownicza jest wrażliwa na wilgotność w temperaturze pokojowej. Wzrost o 5°C lub spadek wilgotności o 10% może spowodować zmianę kształtu pasty i zmianę jej objętości o 15–30%. Nowa partia pasty od tego samego dostawcy może zachowywać się zupełnie inaczej ze względu na niewielkie zmiany w zawartości metalu lub topnika.

Bez SPI odkryjesz to dopiero po setkach złych płyt. Dzięki SPI zobaczysz zmianę już na pierwszej płycie nowej partii i dostosujesz ją w ciągu kilku sekund.

Jeśli rozpoznajesz choćby dwa z pięciu powyższych znaków, przekaz jest jasny: Twój proces drukowania wymknął się spod kontroli i każdego dnia kosztuje Cię pieniądze. Dobra wiadomość jest taka, że rozwiązanie jest proste i szybkie.

☐ AOI zatrzymuje płyty z powodu tych samych problemów z pastą (objętość, mostek, przesunięcie)

☐ Ustawienia drukarki SMT zmieniały się niemal na każdej zmianie, bez trwałej poprawy

☐ Stacja naprawcza jest pełna drobnych usterek BGA/QFN/01005

☐ Twój następny produkt wykorzystuje raster 0,4 mm lub mniejszy lub Mini LED

☐ Kłócicie się o problemy z drukarką, ale nie macie twardych dowodów, które mogłyby cokolwiek udowodnić

Dwie lub więcej kontroli = Twoja fabryka już traci tysiące dolarów tygodniowo.

Większość firm czeka do poważnego audytu klienta, ogromnej awarii w terenie lub utraconego kontraktu, zanim ostatecznie zainstaluje SPI. Do tego czasu zmarnowali już sześć do dwudziestu czterech miesięcy zysku. Inteligentne fabryki instalują SPI, zanim ból stanie się nie do zniesienia.

Koszt maszyny zwraca się zwykle w ciągu 6–12 miesięcy dzięki niższym kosztom poprawek, wyższej wydajności powyżej 99% i zerowej reklamacji ze strony klientów. Pozostaje tylko pytanie: czy chcesz nadal płacić „głupi podatek”, czy zacząć oszczędzać już dziś?

Nie. AOI widzi górną powierzchnię po umieszczeniu komponentu; nie może zmierzyć objętości, wysokości ani współpłaszczyznowości pasty lutowniczej przed umieszczeniem komponentów. Dane branżowe pokazują, że 3D SPI zapobiega 60–80% defektów, które w przeciwnym razie AOI wykryłoby zbyt późno.

Nowoczesne systemy inline 3D SPI osiągają prędkość kontroli 30–80 cm²/s przy pełnym pomiarze 3D – szybciej niż większość szybkich maszyn do umieszczania. Wpływ czasu cyklu wynosi zazwyczaj <3 sekundy na płytkę.

Typowy okres zwrotu inwestycji wynosi 6–12 miesięcy w przypadku samej przeróbki/redukcji złomu. Fabryki o wysokim stopniu zróżnicowania często osiągają zwrot z inwestycji w ciągu <6 miesięcy; branża motoryzacyjna/medyczna/lotnicza osiąga zwrot z inwestycji w ciągu 3–9 miesięcy ze względu na wymagania dotyczące zerowej ucieczki.

Nawet stabilne produkty podlegają zużyciu szablonu, zmianom partii pasty i zmianom środowiskowym. Fabryki produkujące przez lata tylko jeden produkt nadal zgłaszają poprawę wydajności o 3–8% po zainstalowaniu SPI.

Oblicz swój aktualny koszt miesięcznych poprawek + złomowania w przypadku defektów związanych z pastą, pomnóż przez 12, a następnie porównaj z ceną SPI. Matematyka prawie zawsze mówi sama za siebie na jednym slajdzie.