I.C.T

PCB Cleaning Machine

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Kontrolowane czyszczenie ultradźwiękowe płytek PCB

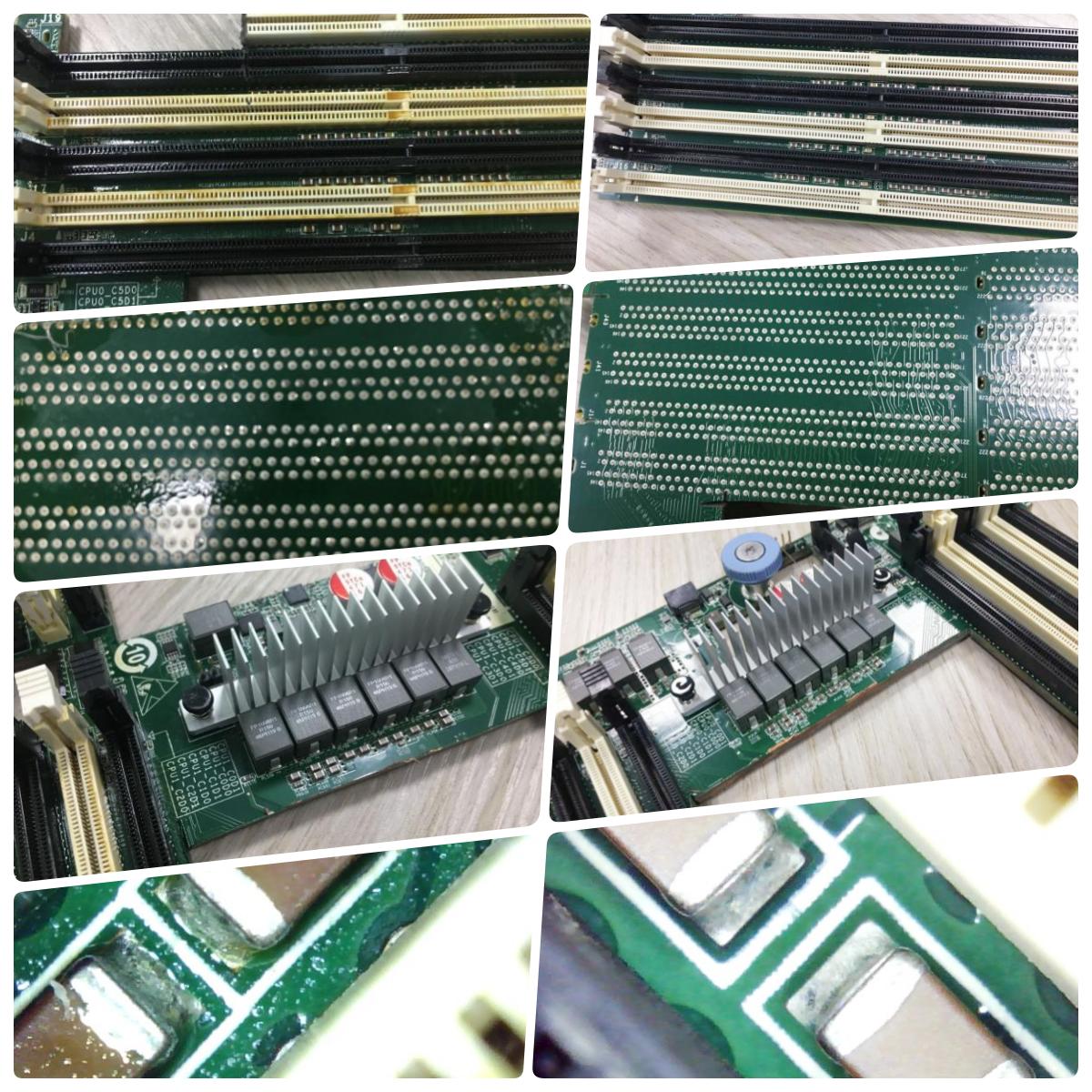

W produkcji elektroniki zanieczyszczenia pozostałe po lutowaniu są głównym źródłem ryzyka jakościowego. Pozostałości topnika, drobne cząstki i warstwy organiczne mogą mieć wpływ na parametry elektryczne i długoterminową niezawodność. Płytka PCB rozwiązania do czyszczenia ultradźwiękowego została zaprojektowana w celu eliminowania tych zagrożeń poprzez dedykowany proces czyszczenia off-line. Wykorzystując energię ultradźwiękową w kontrolowanym środowisku cieczy, system usuwa zanieczyszczenia ze połączeń lutowanych i szczelin komponentów, które są trudne do osiągnięcia konwencjonalnymi metodami. Jako rozwiązanie do czyszczenia ultradźwiękowego, umożliwia producentom wprowadzenie czyszczenia jako mierzalnego i powtarzalnego etapu jakości, bez zmiany czasu taktu linii SMT lub układu sprzętu. To rozwiązanie nadaje się do zastosowań o rygorystycznych wymaganiach dotyczących niezawodności i kontroli.

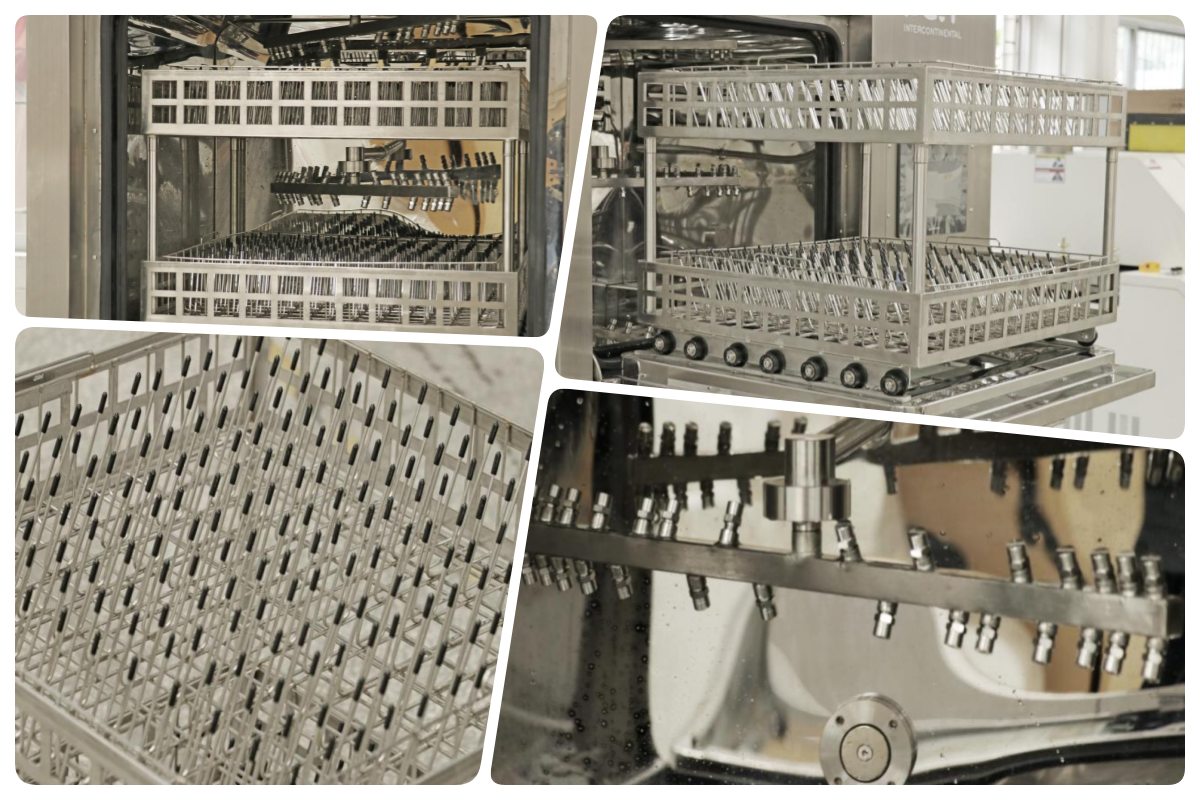

| Funkcja

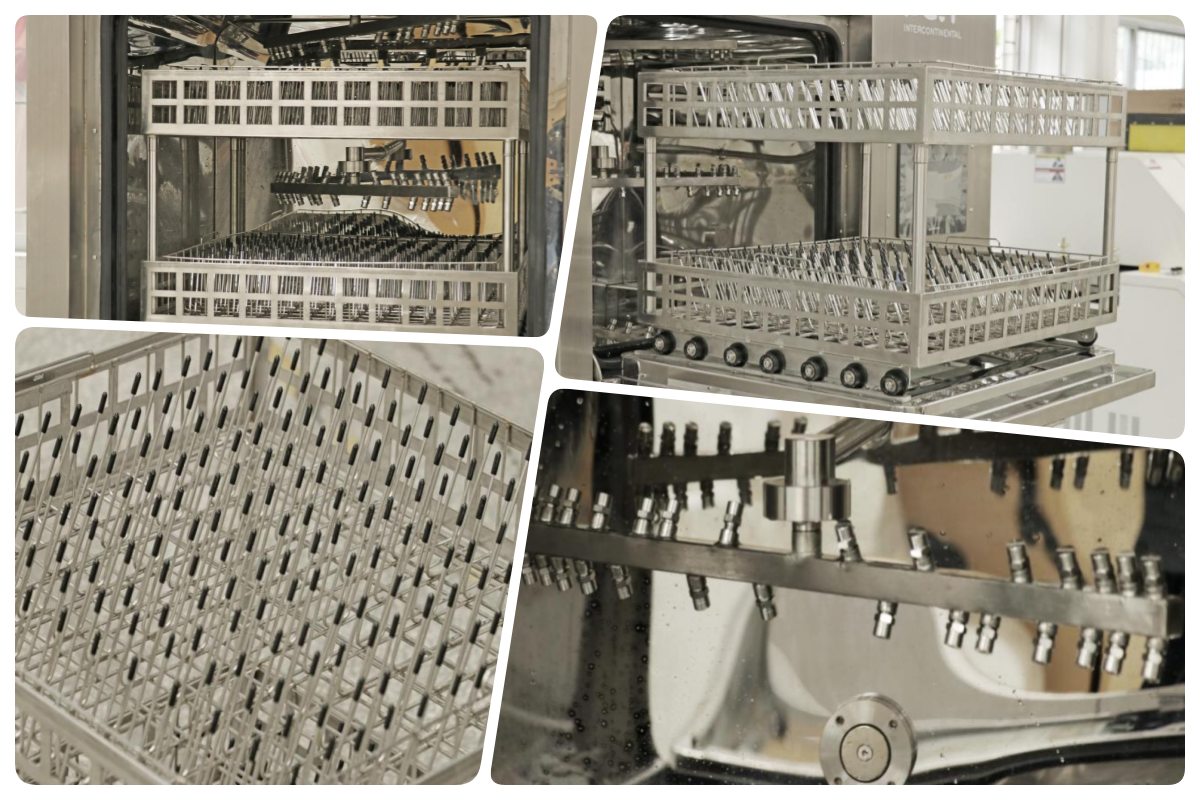

Pomieszczenie czyszczące zostało zaprojektowane jako zamknięte środowisko przetwarzania ultradźwiękowego, aby zapewnić stabilne i powtarzalne wyniki. Zespoły PCB są mocowane w określonej pozycji, dzięki czemu energia ultradźwiękowa działa równomiernie na powierzchni płytki. Taka struktura umożliwia skuteczne usuwanie pozostałości z gęstych obszarów składowych i stref zacienionych. Izolując proces czyszczenia, zakłócenia zewnętrzne są minimalizowane, a zmienne procesu pozostają pod kontrolą. W przypadku fabryk produkujących ultradźwiękowe środki czyszczące do płytek PCB pomieszczenie czyszczące zapewnia spójne wyniki dla różnych typów produktów, jednocześnie zmniejszając zależność od ręcznego czyszczenia lub oceny operatora.

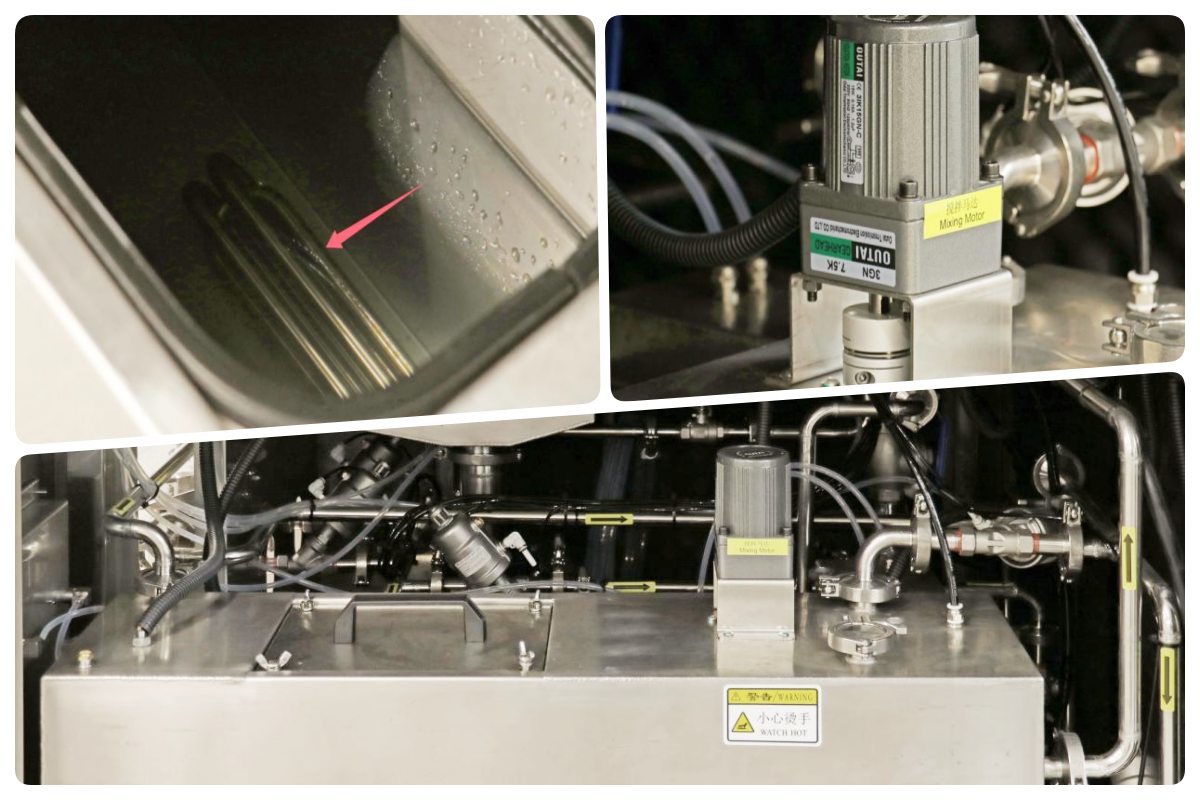

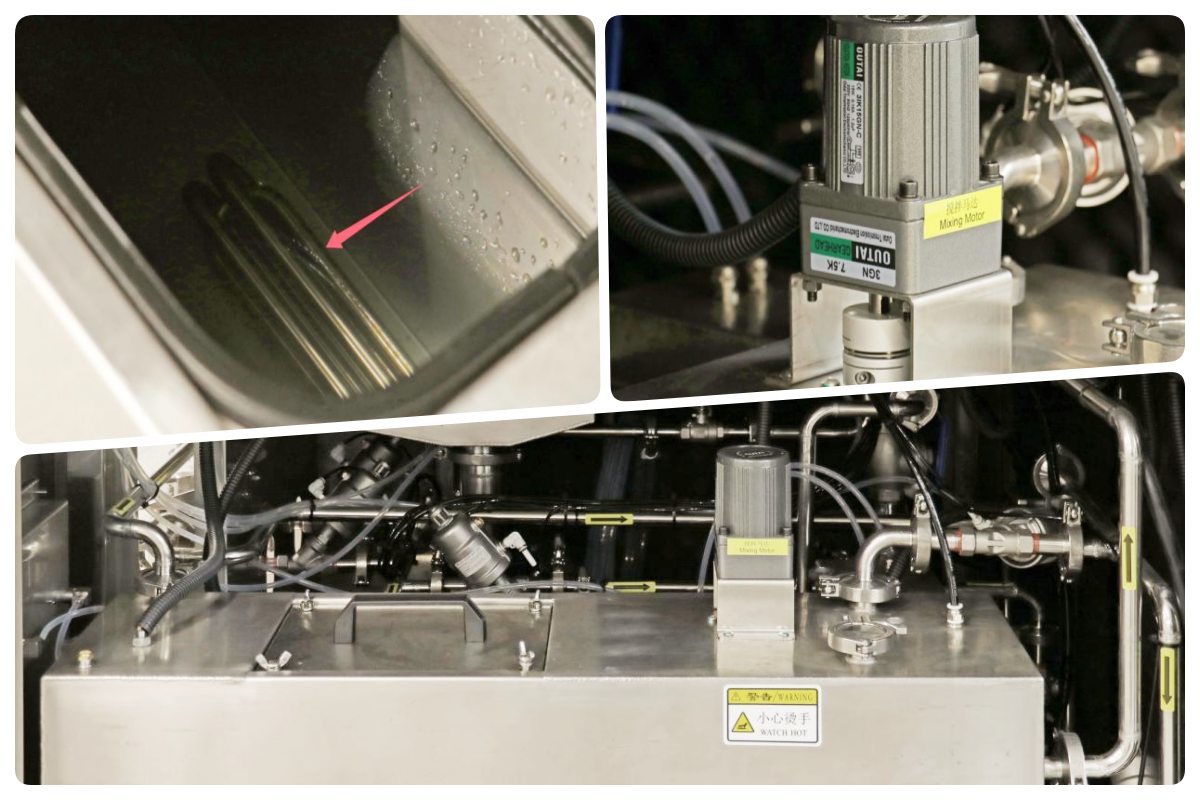

System rur cyrkulacyjnych steruje ruchem cieczy czyszczącej podczas pracy ultradźwiękowej. Jego konstrukcja zapewnia stabilny przepływ i ciśnienie, zapobiegając ponownemu osadzaniu się zanieczyszczeń na powierzchni PCB. Ciecz jest w sposób ciągły prowadzona przez ścieżki filtracyjne przed ponownym wejściem do obszaru czyszczenia. Ta logika cyrkulacji wspiera długoterminową stabilność procesu i ogranicza nagromadzenie wewnętrzne. W środowiskach czyszczenia ultradźwiękowego off-line przewidywalna struktura cyrkulacji pomaga utrzymać skuteczność czyszczenia przez dłuższe okresy pracy i upraszcza planowanie rutynowej konserwacji.

Zbiornik płynu do spryskiwaczy odpowiada za przechowywanie i kondycjonowanie płynu myjącego stosowanego w myjce ultradźwiękowej. Zintegrowana filtracja usuwa pozostałości topnika i cząstki powstałe w procesie. Operatorzy mogą monitorować stan cieczy i przejrzyście zarządzać harmonogramami wymian. To kontrolowane zarządzanie płynami pomaga zapobiegać zanieczyszczeniom krzyżowym podczas przełączania pomiędzy różnymi produktami PCB. W zastosowaniach takich jak PCB w procesach czyszczenia ultradźwiękowego, zbiornik płynu do spryskiwaczy zapewnia stałą jakość czyszczenia, jednocześnie utrzymując koszty operacyjne i zmienność procesu pod kontrolą.

Po czyszczeniu ultradźwiękowym moduł suszący usuwa resztki cieczy z powierzchni PCB i szczelin komponentów. Kontrolowany przepływ powietrza i temperatura zapewniają całkowite suszenie bez uszkadzania wrażliwych komponentów. Parametry suszenia można dostosować do grubości płyty i gęstości montażu. Ten etap ma kluczowe znaczenie dla zapobiegania korozji, plamom i niestabilności elektrycznej. Integrując suszenie bezpośrednio po czyszczeniu, system gwarantuje, że płyty będą gotowe do kontroli, testowania lub montażu bez dodatkowej obsługi i czasu oczekiwania.

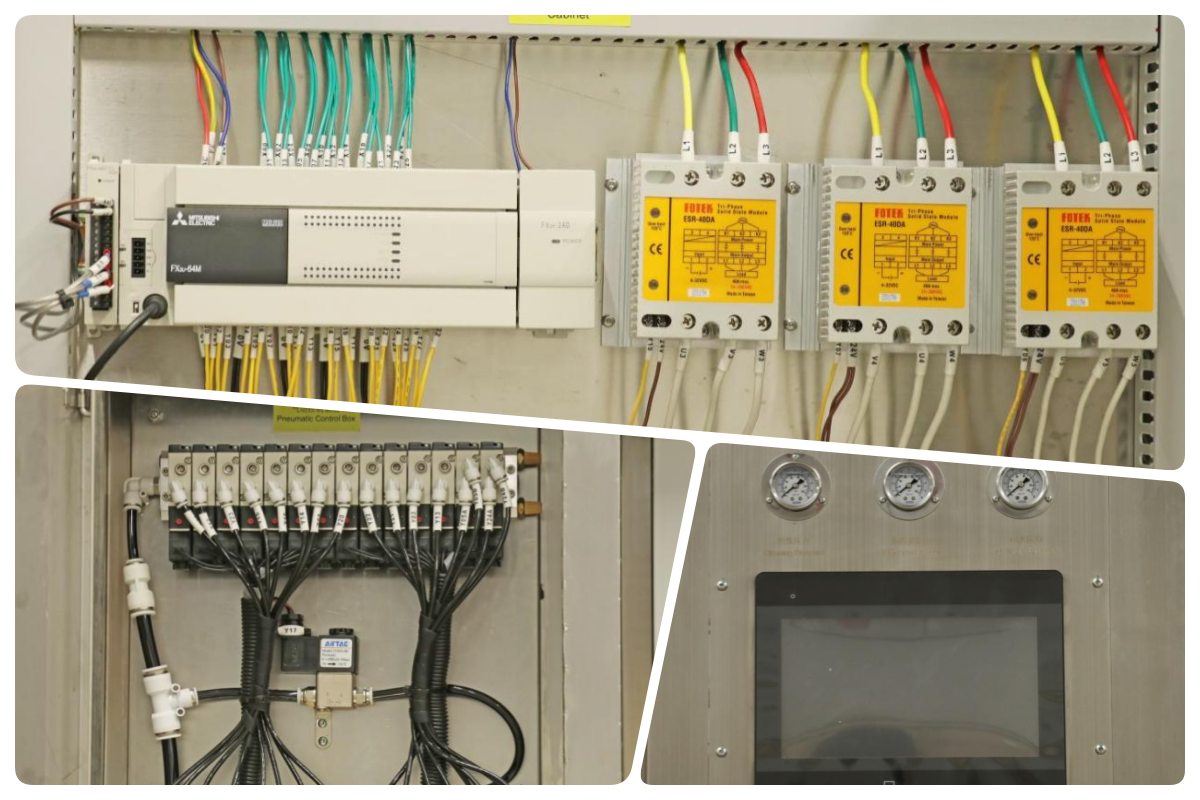

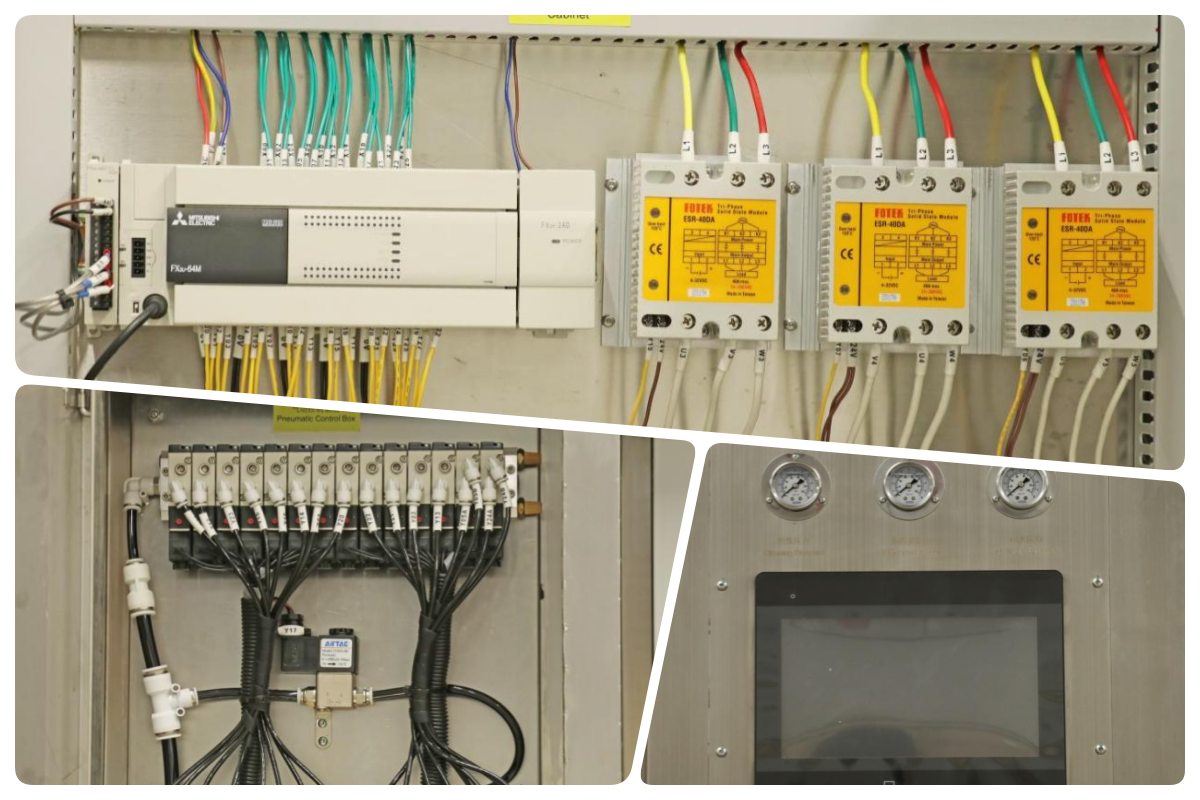

System sterowania koordynuje moc ultradźwiękową, czas czyszczenia, stan cyrkulacji i warunki suszenia za pośrednictwem strukturalnego interfejsu. Można zapisać wiele programów procesowych dla różnych poziomów zanieczyszczeń i projektów PCB. Funkcje monitorowania i alarmowania w czasie rzeczywistym pomagają utrzymać stabilną pracę i zmniejszyć ryzyko procesowe. Zamiast skupiać się na złożonej automatyzacji, system sterowania kładzie nacisk na dyscyplinę i powtarzalność, umożliwiając producentom spójne egzekwowanie standardów czyszczenia na wszystkich zmianach i w partiach produkcyjnych.

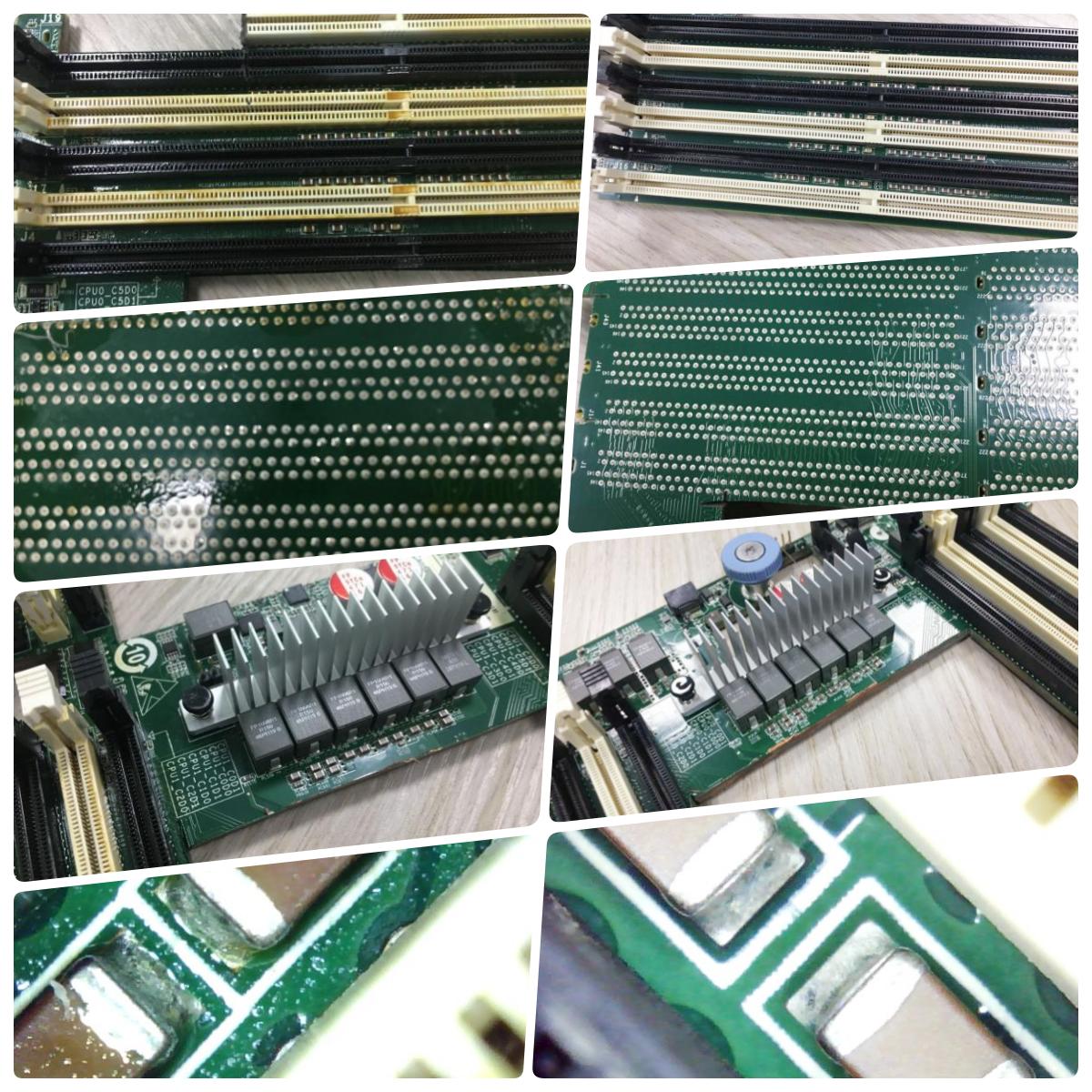

| Porównanie przed i po

| Specyfikacja

| Parametr | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Rodzaj czyszczenia | Partia offline, ładowanie koszyka | Online ciągły, przenośnik taśmowy |

| Rozmiar PCBA/koszyka | 610 × 560 × 100 mm × 2 warstwy | Do 600 × 400 × 100 mm (maks. szerokość przenośnika) |

| Metoda czyszczenia | Natrysk wielokrotny z ogrzewaniem, spłukanie, wysuszenie gorącym powietrzem | Natrysk wysokociśnieniowy, środek chemiczny + płukanie DI + suszenie gorącym powietrzem |

| Pojemność zbiornika (rozcieńczalnik/czystość) | 60L (rozcieńczenie) / 17L (zbiornik natryskowy) | 240L (zbiornik na czystą ciecz) |

| Zbiornik koncentratu | 30-32L | Wyposażony w skoncentrowany zbiornik + automatyczne dodawanie/rozładowywanie |

| Zasilanie | Nieokreślone (zwykle niższe, szacunkowo ~30–50 kW) | 380 V 3P 50/60 Hz, 110–122 kW |

| Wymiary maszyny | Kompaktowy (dokładny nie wymieniony, mniejsza powierzchnia) | 5200 × 1750 × 1650-1700 mm |

| Wysuszenie | Suszenie gorącym powietrzem 10-30 min | Wielostopniowe suszenie gorącym powietrzem (suszenie 1 i suszenie 2) |

| System sterowania | Ekran dotykowy, łatwe parametry, hasło | PC + PLC, oprogramowanie w języku angielskim, regulowane ciśnienia |

| Monitorowanie oporności wody DI | Tak, w czasie rzeczywistym | Tak, system monitoringu |

| Typowe zastosowanie | Małe, różnorodne partie o dużym mieszaniu | Wsadowe linie SMT o dużej objętości |

| Lista wyposażenia linii SMT

ICT buduje wiele linii produkcyjnych SMT , które płynnie uzupełniają maszynę do czyszczenia płytek PCB. Typowe konstrukcje obejmują system znakowania laserowego PCB zapewniający identyfikowalność, drukarki i SPI do dokładnego nakładania pasty, maszyny umieszczające JUKI do szybkiego montażu, piece rozpływowe do mocnych połączeń lutowanych, skanery AOI do dokładnej kontroli oraz przenośniki do przenoszenia płynów. Zautomatyzowane systemy przechowywania pasty lutowniczej zachowują jakość materiału. Opcje selektywnego lutowania na fali spełniają wymagania dotyczące otworów przelotowych. Każdy element jest fachowo integrowany, tworząc produktywne, dostosowane do indywidualnych potrzeb linie. Eksperci ICT doradzają przy wyborze i instalacji sprzętu, aby uzyskać optymalne wyniki w całym procesie.

| Film o sukcesie klienta

ICT zakończyło zagraniczną instalację i obsługę FAT dla dwóch linii produkcyjnych SMT dla północnoamerykańskiego producenta urządzeń kosmetycznych. Projekt obejmował systemy znakowania laserowego, druk pasty lutowniczej i kontrolę SPI, maszyny do umieszczania pasty lutowniczej Panasonic, piece rozpływowe Heller, sprzęt do kontroli AOI, systemy obsługi PCB, maszyny do czyszczenia PCBA oraz w pełni automatyczne szafy do przechowywania i podgrzewania pasty lutowniczej. Inżynierowie ICT zapewnili instalację, dostosowanie procesów i wsparcie produkcji próbnej. Obie linie SMT bezproblemowo przeszły akceptację produkcyjną, umożliwiając stabilną produkcję masową i lepszą kontrolę czystości po lutowaniu.

| Serwis i szkolenia

ICT zapewnia usługi i szkolenia z perspektywy całej linii produkcyjnej, a nie skupiania się na poszczególnych maszynach. Wsparcie obejmuje planowanie linii, integrację sprzętu, koordynację procesów i szkolenie operatorów. Parametry czyszczenia są definiowane w odniesieniu do jakości lutowania na wejściu i wymagań kontroli na wyjściu. Szkolenie kładzie nacisk na długoterminowe zrozumienie i spójność procesu. Takie podejście pomaga klientom ograniczyć liczbę poprawek, kontrolować ryzyko związane z jakością i utrzymywać stabilną wydajność w całym systemie produkcyjnym SMT.

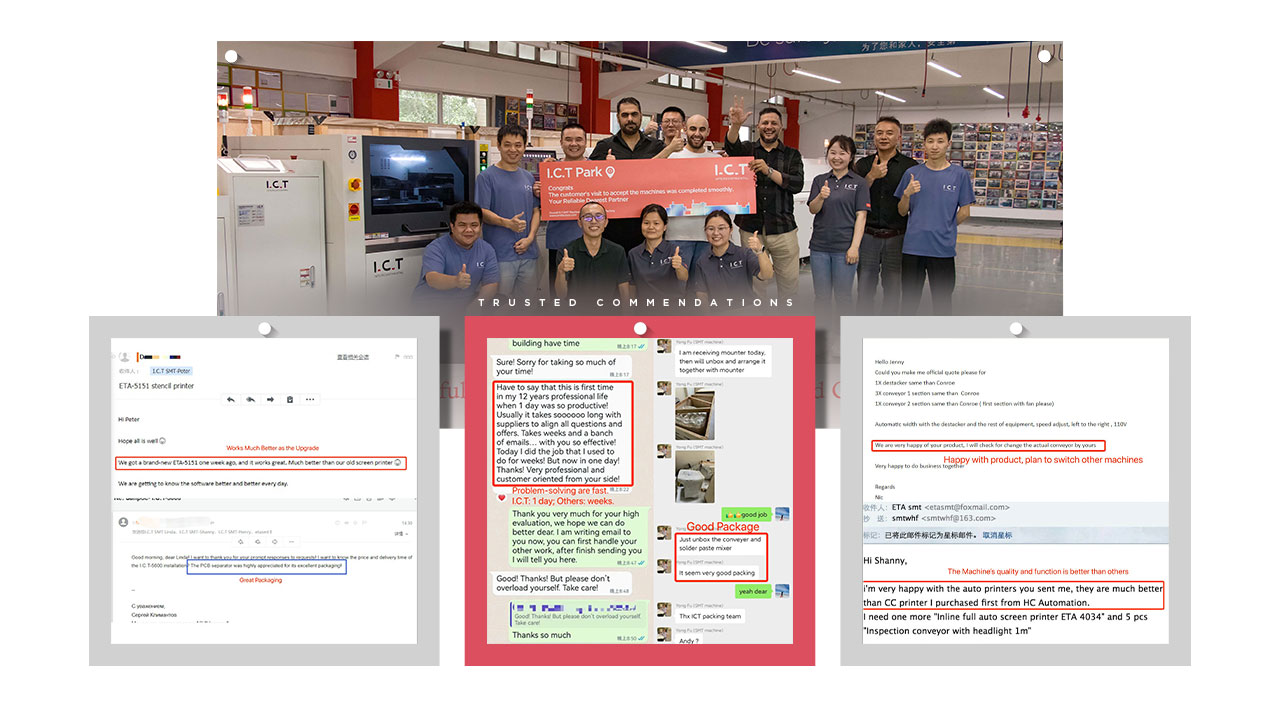

| Recenzje klientów

Klienci niezmiennie wyrażają zaufanie do możliwości inżynieryjnych ICT i realizacji projektów. Informacje zwrotne podkreślają stabilną wydajność sprzętu, jasne wskazówki dotyczące procesu i skuteczne wsparcie na miejscu podczas instalacji za granicą. Jako kluczowe zalety często wymienia się niezawodne wyniki czyszczenia i przewidywalność działania. Klienci cenią także bezpieczne opakowanie i staranną obsługę logistyczną. Szybka reakcja na pytania techniczne dodatkowo wzmacnia zaufanie i długoterminową współpracę.

| Nasza certyfikacja

Sprzęt ICT jest zgodny z międzynarodowymi standardami produkcji i bezpieczeństwa. Certyfikaty obejmują CE i RoHS, spełniające wymagania regulacyjne i środowiskowe. Certyfikat ISO9001 zapewnia zorganizowane zarządzanie jakością na wszystkich etapach projektowania, produkcji i kontroli. Liczne patenty odzwierciedlają ciągły rozwój techniczny. Certyfikaty te pomagają klientom w bezpiecznym wdrażaniu sprzętu i wspierają stabilną działalność produkcyjną na rynkach światowych.

| O Fabryce ICT i SMT

ICT jest profesjonalnym producentem i dostawcą rozwiązań dla linii produkcyjnych SMT, DIP i montażu elektronicznego. Dzięki silnym wewnętrznym możliwościom badawczym, inżynieryjnym i produkcyjnym firma wspiera klientów na całym świecie. ICT zatrudnia duży zespół techniczny i nadal szybko się rozwija na rynkach międzynarodowych. Ścisłe procesy kontroli i kontroli jakości zapewniają niezawodną dostawę sprzętu. Dzięki rozległemu doświadczeniu projektowemu ICT pomaga klientom budować skalowalne, wydajne i wysokiej jakości systemy produkcyjne.

| Kontrolowane czyszczenie ultradźwiękowe płytek PCB

W produkcji elektroniki zanieczyszczenia pozostałe po lutowaniu są głównym źródłem ryzyka jakościowego. Pozostałości topnika, drobne cząstki i warstwy organiczne mogą mieć wpływ na parametry elektryczne i długoterminową niezawodność. Płytka PCB rozwiązania do czyszczenia ultradźwiękowego została zaprojektowana w celu eliminowania tych zagrożeń poprzez dedykowany proces czyszczenia off-line. Wykorzystując energię ultradźwiękową w kontrolowanym środowisku cieczy, system usuwa zanieczyszczenia ze połączeń lutowanych i szczelin komponentów, które są trudne do osiągnięcia konwencjonalnymi metodami. Jako rozwiązanie do czyszczenia ultradźwiękowego, umożliwia producentom wprowadzenie czyszczenia jako mierzalnego i powtarzalnego etapu jakości, bez zmiany czasu taktu linii SMT lub układu sprzętu. To rozwiązanie nadaje się do zastosowań o rygorystycznych wymaganiach dotyczących niezawodności i kontroli.

| Funkcja

Pomieszczenie czyszczące zostało zaprojektowane jako zamknięte środowisko przetwarzania ultradźwiękowego, aby zapewnić stabilne i powtarzalne wyniki. Zespoły PCB są mocowane w określonej pozycji, dzięki czemu energia ultradźwiękowa działa równomiernie na powierzchni płytki. Taka struktura umożliwia skuteczne usuwanie pozostałości z gęstych obszarów składowych i stref zacienionych. Izolując proces czyszczenia, zakłócenia zewnętrzne są minimalizowane, a zmienne procesu pozostają pod kontrolą. W przypadku fabryk produkujących ultradźwiękowe środki czyszczące do płytek PCB pomieszczenie czyszczące zapewnia spójne wyniki dla różnych typów produktów, jednocześnie zmniejszając zależność od ręcznego czyszczenia lub oceny operatora.

System rur cyrkulacyjnych steruje ruchem cieczy czyszczącej podczas pracy ultradźwiękowej. Jego konstrukcja zapewnia stabilny przepływ i ciśnienie, zapobiegając ponownemu osadzaniu się zanieczyszczeń na powierzchni PCB. Ciecz jest w sposób ciągły prowadzona przez ścieżki filtracyjne przed ponownym wejściem do obszaru czyszczenia. Ta logika cyrkulacji wspiera długoterminową stabilność procesu i ogranicza nagromadzenie wewnętrzne. W środowiskach czyszczenia ultradźwiękowego off-line przewidywalna struktura cyrkulacji pomaga utrzymać skuteczność czyszczenia przez dłuższe okresy pracy i upraszcza planowanie rutynowej konserwacji.

Zbiornik płynu do spryskiwaczy odpowiada za przechowywanie i kondycjonowanie płynu myjącego stosowanego w myjce ultradźwiękowej. Zintegrowana filtracja usuwa pozostałości topnika i cząstki powstałe w procesie. Operatorzy mogą monitorować stan cieczy i przejrzyście zarządzać harmonogramami wymian. To kontrolowane zarządzanie płynami pomaga zapobiegać zanieczyszczeniom krzyżowym podczas przełączania pomiędzy różnymi produktami PCB. W zastosowaniach takich jak PCB w procesach czyszczenia ultradźwiękowego, zbiornik płynu do spryskiwaczy zapewnia stałą jakość czyszczenia, jednocześnie utrzymując koszty operacyjne i zmienność procesu pod kontrolą.

Po czyszczeniu ultradźwiękowym moduł suszący usuwa resztki cieczy z powierzchni PCB i szczelin komponentów. Kontrolowany przepływ powietrza i temperatura zapewniają całkowite suszenie bez uszkadzania wrażliwych komponentów. Parametry suszenia można dostosować do grubości płyty i gęstości montażu. Ten etap ma kluczowe znaczenie dla zapobiegania korozji, plamom i niestabilności elektrycznej. Integrując suszenie bezpośrednio po czyszczeniu, system gwarantuje, że płyty będą gotowe do kontroli, testowania lub montażu bez dodatkowej obsługi i czasu oczekiwania.

System sterowania koordynuje moc ultradźwiękową, czas czyszczenia, stan cyrkulacji i warunki suszenia za pośrednictwem strukturalnego interfejsu. Można zapisać wiele programów procesowych dla różnych poziomów zanieczyszczeń i projektów PCB. Funkcje monitorowania i alarmowania w czasie rzeczywistym pomagają utrzymać stabilną pracę i zmniejszyć ryzyko procesowe. Zamiast skupiać się na złożonej automatyzacji, system sterowania kładzie nacisk na dyscyplinę i powtarzalność, umożliwiając producentom spójne egzekwowanie standardów czyszczenia na wszystkich zmianach i w partiach produkcyjnych.

| Porównanie przed i po

| Specyfikacja

| Parametr | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Rodzaj czyszczenia | Partia offline, ładowanie koszyka | Online ciągły, przenośnik taśmowy |

| Rozmiar PCBA/koszyka | 610 × 560 × 100 mm × 2 warstwy | Do 600 × 400 × 100 mm (maks. szerokość przenośnika) |

| Metoda czyszczenia | Natrysk wielokrotny z ogrzewaniem, spłukanie, wysuszenie gorącym powietrzem | Natrysk wysokociśnieniowy, środek chemiczny + płukanie DI + suszenie gorącym powietrzem |

| Pojemność zbiornika (rozcieńczalnik/czystość) | 60L (rozcieńczenie) / 17L (zbiornik natryskowy) | 240L (zbiornik na czystą ciecz) |

| Zbiornik koncentratu | 30-32L | Wyposażony w skoncentrowany zbiornik + automatyczne dodawanie/rozładowywanie |

| Zasilanie | Nieokreślone (zwykle niższe, szacunkowo ~30–50 kW) | 380 V 3P 50/60 Hz, 110–122 kW |

| Wymiary maszyny | Kompaktowy (dokładny nie wymieniony, mniejsza powierzchnia) | 5200 × 1750 × 1650-1700 mm |

| Wysuszenie | Suszenie gorącym powietrzem 10-30 min | Wielostopniowe suszenie gorącym powietrzem (suszenie 1 i suszenie 2) |

| System sterowania | Ekran dotykowy, łatwe parametry, hasło | PC + PLC, oprogramowanie w języku angielskim, regulowane ciśnienia |

| Monitorowanie oporności wody DI | Tak, w czasie rzeczywistym | Tak, system monitoringu |

| Typowe zastosowanie | Małe, różnorodne partie o dużym mieszaniu | Wsadowe linie SMT o dużej objętości |

| Lista wyposażenia linii SMT

ICT buduje wiele linii produkcyjnych SMT , które płynnie uzupełniają maszynę do czyszczenia płytek PCB. Typowe konstrukcje obejmują system znakowania laserowego PCB zapewniający identyfikowalność, drukarki i SPI do dokładnego nakładania pasty, maszyny umieszczające JUKI do szybkiego montażu, piece rozpływowe do mocnych połączeń lutowanych, skanery AOI do dokładnej kontroli oraz przenośniki do przenoszenia płynów. Zautomatyzowane systemy przechowywania pasty lutowniczej zachowują jakość materiału. Opcje selektywnego lutowania na fali spełniają wymagania dotyczące otworów przelotowych. Każdy element jest fachowo integrowany, tworząc produktywne, dostosowane do indywidualnych potrzeb linie. Eksperci ICT doradzają przy wyborze i instalacji sprzętu, aby uzyskać optymalne wyniki w całym procesie.

| Film o sukcesie klienta

ICT zakończyło zagraniczną instalację i obsługę FAT dla dwóch linii produkcyjnych SMT dla północnoamerykańskiego producenta urządzeń kosmetycznych. Projekt obejmował systemy znakowania laserowego, druk pasty lutowniczej i kontrolę SPI, maszyny do umieszczania pasty lutowniczej Panasonic, piece rozpływowe Heller, sprzęt do kontroli AOI, systemy obsługi PCB, maszyny do czyszczenia PCBA oraz w pełni automatyczne szafy do przechowywania i podgrzewania pasty lutowniczej. Inżynierowie ICT zapewnili instalację, dostosowanie procesów i wsparcie produkcji próbnej. Obie linie SMT bezproblemowo przeszły akceptację produkcyjną, umożliwiając stabilną produkcję masową i lepszą kontrolę czystości po lutowaniu.

| Serwis i szkolenia

ICT zapewnia usługi i szkolenia z perspektywy całej linii produkcyjnej, a nie skupiania się na poszczególnych maszynach. Wsparcie obejmuje planowanie linii, integrację sprzętu, koordynację procesów i szkolenie operatorów. Parametry czyszczenia są definiowane w odniesieniu do jakości lutowania na wejściu i wymagań kontroli na wyjściu. Szkolenie kładzie nacisk na długoterminowe zrozumienie i spójność procesu. Takie podejście pomaga klientom ograniczyć liczbę poprawek, kontrolować ryzyko związane z jakością i utrzymywać stabilną wydajność w całym systemie produkcyjnym SMT.

| Recenzje klientów

Klienci niezmiennie wyrażają zaufanie do możliwości inżynieryjnych ICT i realizacji projektów. Informacje zwrotne podkreślają stabilną wydajność sprzętu, jasne wskazówki dotyczące procesu i skuteczne wsparcie na miejscu podczas instalacji za granicą. Jako kluczowe zalety często wymienia się niezawodne wyniki czyszczenia i przewidywalność działania. Klienci cenią także bezpieczne opakowanie i staranną obsługę logistyczną. Szybka reakcja na pytania techniczne dodatkowo wzmacnia zaufanie i długoterminową współpracę.

| Nasza certyfikacja

Sprzęt ICT jest zgodny z międzynarodowymi standardami produkcji i bezpieczeństwa. Certyfikaty obejmują CE i RoHS, spełniające wymagania regulacyjne i środowiskowe. Certyfikat ISO9001 zapewnia zorganizowane zarządzanie jakością na wszystkich etapach projektowania, produkcji i kontroli. Liczne patenty odzwierciedlają ciągły rozwój techniczny. Certyfikaty te pomagają klientom w bezpiecznym wdrażaniu sprzętu i wspierają stabilną działalność produkcyjną na rynkach światowych.

| O Fabryce ICT i SMT

ICT jest profesjonalnym producentem i dostawcą rozwiązań dla linii produkcyjnych SMT, DIP i montażu elektronicznego. Dzięki silnym wewnętrznym możliwościom badawczym, inżynieryjnym i produkcyjnym firma wspiera klientów na całym świecie. ICT zatrudnia duży zespół techniczny i nadal szybko się rozwija na rynkach międzynarodowych. Ścisłe procesy kontroli i kontroli jakości zapewniają niezawodną dostawę sprzętu. Dzięki rozległemu doświadczeniu projektowemu ICT pomaga klientom budować skalowalne, wydajne i wysokiej jakości systemy produkcyjne.