Linia produkcyjna JUKI SMT SMD

I.C.T

| Stan dostępności: | |

|---|---|

| Ilość: | |

| Rozwiązanie linii produkcyjnej SMT

ICT dostarcza rozwiązania linii produkcyjnej SMD pod klucz dostosowane do produkcji paneli LED. Dzięki trzem fabrykom będącym w całości własnością firmy i ponad 22-letniemu doświadczeniu w elektronice oferujemy fachowe planowanie i integrację linii produkcyjnej JUKI SMT. Nasze linie wyposażone są w automatyczną ładowarkę, drukarkę szablonową, układarkę JUKI, wielostrefowy przepływ, inspekcję AOI i inteligentny moduł rozładowujący.

Konfiguracje półautomatyczne lub w pełni automatyczne wymagają minimalnej liczby operatorów. Niskie zużycie energii wynoszące 18 kW/h zapewnia zrównoważoną wydajność. Obsługujemy klientów na całym świecie w zakresie paneli LED, telewizorów, telefonów komórkowych i innych. Szybka 3-dniowa instalacja obejmuje optymalizację układu. Dogłębne szkolenie trwające 7–15 dni obejmuje obsługę i konserwację. Pełne wsparcie od projektu do uruchomienia zapewnia płynną konfigurację fabryczną. Linia produkcyjna JUKI SMT gwarantuje dokładność w przypadku skomplikowanych tablic LED.

| Funkcja

Bezproblemowa integracja linii

Nasza linia produkcyjna SMD łączy każdą stację, zapewniając nieprzerwany przepływ montażu paneli LED. Automatyczna ładowarka podaje czyste płyty do drukarki w celu uzyskania jednolitej aplikacji pasty. Placer JUKI montuje chipy SMD z dokładnością naprowadzaną laserem. Piec rozpływowy wykorzystuje kontrolowane strefy do łączenia komponentów bez defektów. AOI po lutowaniu natychmiast wykrywa problemy. Urządzenie rozładowujące NG/OK automatycznie oddziela odrzuty. Taka konfiguracja maksymalizuje przepustowość i minimalizuje ilość odpadów. Idealny do linii montażowej oświetlenia sufitowego z panelem LED o dużych formatach. Przenośniki i bufory utrzymują rytm na wszystkich zmianach. Skalowalna konstrukcja dostosowuje się do zmian głośności.

Zaawansowane rozwiązanie montażowe

Technologia JUKI w linii produkcyjnej SMD precyzyjnie umieszcza tysiące części SMD na godzinę. Kamery o wysokiej rozdzielczości sprawdzają orientację przed umieszczeniem. Elastyczne podajniki obsługują szpule, tacki lub pałeczki dla różnych komponentów LED. Opcje podwójnego portalu, podwójna prędkość dla wymagających linii. Obsługuje płyty o wymiarach do 1200 mm dla lamp sufitowych. Zmniejsza niewspółosiowość w operacjach linii produkcyjnej JUKI SMT. Automatyczna kalibracja utrzymuje spójność w długich seriach. Łatwe przełączanie programów dla wariantów produktu.

Wielostrefowa kontrola przepływu

Sekcja rozpływowa nagrzewa profile dokładnie tak, aby stopiły lut bez przegrzania elementów SMD. Niezależne strefy regulują temperaturę górną i dolną. Wymuszona konwekcja zapewnia jednolite rezultaty na gęstych panelach LED. Szybkie schładzanie zapobiega stresowi termicznemu. Opcja atmosfery azotowej zwiększa wytrzymałość stawów. Energooszczędna konstrukcja odpowiada celom kosztowym linii produkcyjnej SMD. Interfejs ekranu dotykowego upraszcza zarządzanie recepturami. Niezawodnie radzi sobie z lutami bezołowiowymi.

Inteligentny system kontroli

Inline AOI wykorzystuje obrazowanie 3D do skanowania połączeń lutowanych i miejsc po rozpływie. Wykrywa mostkowanie, nagrobki lub brakujące części w ciągu kilku sekund. SPI weryfikuje objętość pasty przed umieszczeniem w celu zapobiegania. Analityka danych śledzi trendy w zakresie ulepszeń procesów. Niezbędny w linii montażowej oświetlenia sufitowego z panelem LED, zapewniającym zero defektów. Odrzuć przenośnik trasujący złe deski do ponownej obróbki. Tablice podań przesuwają się płynnie.

Niestandardowe opcje konfiguracji

Wybierz półautomatyczną linię produkcyjną SMD dla start-upów lub w pełni automatyczną linię do produkcji dużych ilości. Jednostki modułowe umożliwiają przyszłą rozbudowę bez przestojów. Rysunki fabryczne obejmują specyfikacje zasilania, powietrza i wydechu. Wykonujemy szacunki kosztów pracy i kalkulacje ROI. Możliwość dostosowania do standardów pomieszczeń czystych.

| Specyfikacja

| Kategoria | Projekty | Szczegóły |

|---|---|---|

| Wymagania dotyczące układu fabryki | Fabryczny układ obwodu powietrza | Użyj fabrycznego źródła powietrza lub oddzielnej, bezolejowej maszyny na sprężone powietrze. Ciśnienie powinno być większe niż 7 kg/cm². |

| Fabryczny układ elektryczny | Jednofazowy AC220 (220±10%, 50/60 Hz) Trójfazowy AC 380 V (380±10%, 50/60 Hz) | |

| Fabryczny układ wydechowy | Minimalne natężenie przepływu w kanale wylotowym wynosi 500 stóp sześciennych na minutę (14,15 m3/min) | |

| Fabryczny układ oświetlenia | Idealne oświetlenie w fabryce wynosi 800~1200LUX, co najmniej nie mniej niż 300LUX. | |

| Układ temperatury fabrycznej | Temperatura otoczenia w warsztacie produkcyjnym wynosi 23 ± 3°C, zazwyczaj 17 ~ 28°C, a wilgotność względna wynosi 45% ~ 70% RH. | |

| Przygotowanie materiału | Lista BOMów | Wypisz wszystkie części i ilości potrzebne do montażu linii produkcyjnej PCBA. |

| Plik CAD | Cyfrowy plik projektu do planowania układu PCB i konfiguracji maszyny. | |

| Plik Gerbera | Standardowy plik do produkcji płytek PCB i szablonów do drukowania. | |

| Pasta lutownicza | Materiał nałożony na podkładki przed umieszczeniem podzespołów w drukarce. | |

| Materiały składowe SMD | Części do montażu powierzchniowego, takie jak chipy i rezystory do umieszczenia. | |

| Przemysłowy alkohol | Służy do czyszczenia desek i szablonów podczas procesu konfiguracji. | |

| Pas łączący | Taśma do łączenia szpul z podajnikiem bez zatrzymywania żyłki. | |

| Szablon | Blacha z otworami do dokładnego nadruku pasty lutowniczej. |

| Lista wyposażenia linii SMT

Linia montażowa wysokiej jakości płytek PCB ICT obejmuje zaawansowany sprzęt do wydajnego i precyzyjnego montażu płytek PCB. W pełni zautomatyzowana linia SMT obejmuje ładowarkę, automatyczną drukarkę do dokładnego nakładania pasty lutowniczej, maszynę typu pick-and-place do precyzyjnego umieszczania komponentów, piec rozpływowy do niezawodnego lutowania oraz system AOI do dokładnej kontroli defektów. Ta wysokiej jakości linia produkcyjna PCBA zapewnia płynną pracę, wysoką niezawodność i tani montaż SMT, spełniając różnorodne wymagania branżowe.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Maszyna Pick and Place | Precyzyjnie montuje komponenty na płytkach PCB. |

| Piekarnik rozpływowy | Topi lut, tworząc solidne połączenia. |

| Maszyna AOI | Sprawdza połączenia lutowane i wady umiejscowienia. |

| Maszyna SPI | Sprawdza wysokość i jakość pasty lutowniczej. |

| Sprzęt umożliwiający śledzenie | Rejestruje i śledzi dane produkcyjne: Maszyna do znakowania laserowego / urządzenie do montażu etykiet / drukarka atramentowa |

| Maszyna czyszcząca SMT | Stosowany do czyszczenia płytek PCB, szablonów, armatury, dysz itp. |

| Maszyna do trasowania PCB | Wytnij PCBA w produkt końcowy |

| Wprowadzenie do sprawy klienta

Producent lamp sufitowych LED zastosował nasz system oparty na JUKI. Film z opiniami klientów przedstawia ich zespół wyjaśniający korzyści. Linia zaczyna się od modułu ładującego, przechodzi do drukarki, montażu JUKI, ponownego przepływu, AOI i modułu rozładowującego. Materiał w czasie rzeczywistym pokazuje stabilną pracę podczas produkcji płaskich paneli. Zauważają zmniejszoną siłę roboczą i szybsze cykle. Ta linia produkcyjna SMD poprawiła wydajność o 15%. Integracja z DIP rozszerzyła pełną funkcjonalność PCBA. Idealnie pasuje do wymagań linii montażowej oświetlenia sufitowego z panelem LED. Klient chwali szybki zwrot z inwestycji i wsparcie.

| Kompleksowa pomoc

ICT zapewnia kompleksową obsługę wdrożenia linii produkcyjnej SMD. Inżynierowie na miejscu wykonują instalację w ciągu 3 dni, testując każde łącze. Praktyczne szkolenie trwające 7–15 dni uczy programowania, rozwiązywania problemów i bezpieczeństwa. Bieżąca zdalna diagnostyka poprzez łączność IoT. Części zamienne dostępne na całym świecie dzięki ponad 15-letniemu doświadczeniu serwisowemu. Aktualizacje obejmują ulepszenia oprogramowania dla nowych typów SMD. Coroczne audyty optymalizują wydajność.

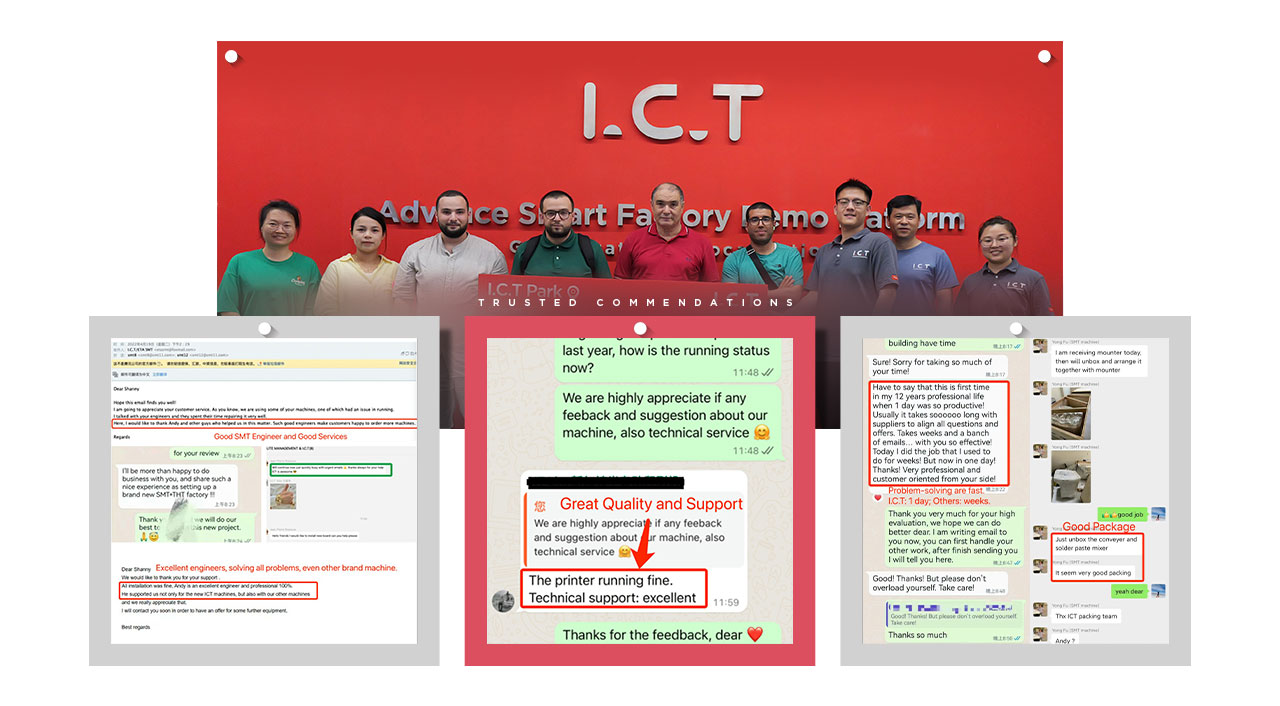

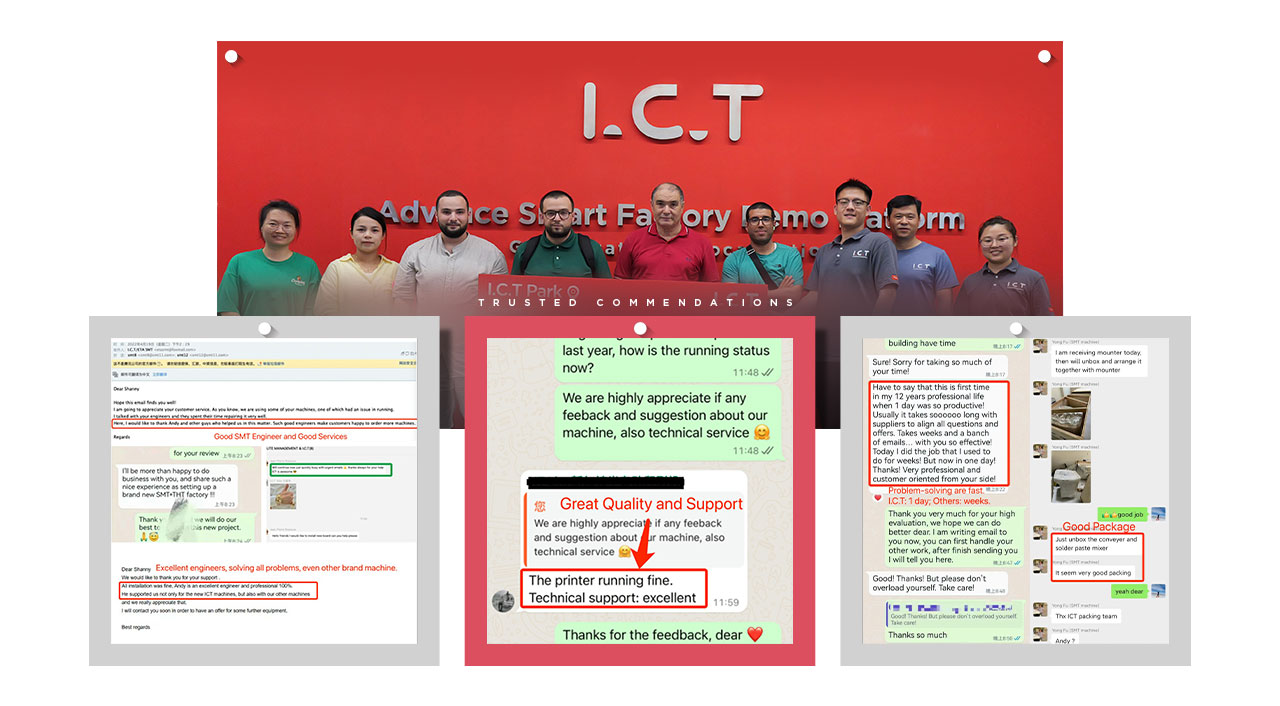

| Referencje klientów

Klienci chwalą szybką reakcję inżynierów z zagranicy na problemy z linią produkcyjną SMD. Podkreślają trwałość wydajności JUKI w codziennych biegach. Bezpieczna skrzynia zapewnia dostawę bez uszkodzeń. Natychmiastowe rozwiązania zapewniają wysoki czas sprawności. Panele konsekwentnie spełniają rygorystyczne standardy jakości. Szkolenia szybko wzmacniają pozycję lokalnych zespołów.

| Certyfikaty i standardy

Certyfikat CE potwierdza bezpieczeństwo elektryczne. Zgodność z dyrektywą RoHS pozwala uniknąć substancji objętych ograniczeniami. ISO9001 reguluje systematyczną produkcję. Liczne patenty obejmują innowacje liniowe. Potwierdzają one niezawodność linii produkcyjnej SMD na całym świecie. W cenie rygorystyczne testy przed wysyłką.

| O firmie i fabryce ICT

ICT posiada trzy nowoczesne fabryki posiadające pełne możliwości badawczo-rozwojowe. Personel liczący 89 osób, w tym 20 oddanych inżynierów. W ciągu 25 lat rozszerzyliśmy naszą działalność do 1600 klientów w 72 krajach. Obiekty o powierzchni 12 000 m² wymuszają wieloetapową kontrolę jakości. Dostarczamy całościowe rozwiązania elektroniczne, od planowania po globalizację. Oddziały i magazyny wspierają lokalizację. Wizja: platforma łącząca wartości w produkcji.

| Rozwiązanie linii produkcyjnej SMT

ICT dostarcza rozwiązania linii produkcyjnej SMD pod klucz dostosowane do produkcji paneli LED. Dzięki trzem fabrykom będącym w całości własnością firmy i ponad 22-letniemu doświadczeniu w elektronice oferujemy fachowe planowanie i integrację linii produkcyjnej JUKI SMT. Nasze linie wyposażone są w automatyczną ładowarkę, drukarkę szablonową, układarkę JUKI, wielostrefowy przepływ, inspekcję AOI i inteligentny moduł rozładowujący.

Konfiguracje półautomatyczne lub w pełni automatyczne wymagają minimalnej liczby operatorów. Niskie zużycie energii wynoszące 18 kW/h zapewnia zrównoważoną wydajność. Obsługujemy klientów na całym świecie w zakresie paneli LED, telewizorów, telefonów komórkowych i innych. Szybka 3-dniowa instalacja obejmuje optymalizację układu. Dogłębne szkolenie trwające 7–15 dni obejmuje obsługę i konserwację. Pełne wsparcie od projektu do uruchomienia zapewnia płynną konfigurację fabryczną. Linia produkcyjna JUKI SMT gwarantuje dokładność w przypadku skomplikowanych tablic LED.

| Funkcja

Bezproblemowa integracja linii

Nasza linia produkcyjna SMD łączy każdą stację, zapewniając nieprzerwany przepływ montażu paneli LED. Automatyczna ładowarka podaje czyste płyty do drukarki w celu uzyskania jednolitej aplikacji pasty. Placer JUKI montuje chipy SMD z dokładnością naprowadzaną laserem. Piec rozpływowy wykorzystuje kontrolowane strefy do łączenia komponentów bez defektów. AOI po lutowaniu natychmiast wykrywa problemy. Urządzenie rozładowujące NG/OK automatycznie oddziela odrzuty. Taka konfiguracja maksymalizuje przepustowość i minimalizuje ilość odpadów. Idealny do linii montażowej oświetlenia sufitowego z panelem LED o dużych formatach. Przenośniki i bufory utrzymują rytm na wszystkich zmianach. Skalowalna konstrukcja dostosowuje się do zmian głośności.

Zaawansowane rozwiązanie montażowe

Technologia JUKI w linii produkcyjnej SMD precyzyjnie umieszcza tysiące części SMD na godzinę. Kamery o wysokiej rozdzielczości sprawdzają orientację przed umieszczeniem. Elastyczne podajniki obsługują szpule, tacki lub pałeczki dla różnych komponentów LED. Opcje podwójnego portalu, podwójna prędkość dla wymagających linii. Obsługuje płyty o wymiarach do 1200 mm dla lamp sufitowych. Zmniejsza niewspółosiowość w operacjach linii produkcyjnej JUKI SMT. Automatyczna kalibracja utrzymuje spójność w długich seriach. Łatwe przełączanie programów dla wariantów produktu.

Wielostrefowa kontrola przepływu

Sekcja rozpływowa nagrzewa profile dokładnie tak, aby stopiły lut bez przegrzania elementów SMD. Niezależne strefy regulują temperaturę górną i dolną. Wymuszona konwekcja zapewnia jednolite rezultaty na gęstych panelach LED. Szybkie schładzanie zapobiega stresowi termicznemu. Opcja atmosfery azotowej zwiększa wytrzymałość stawów. Energooszczędna konstrukcja odpowiada celom kosztowym linii produkcyjnej SMD. Interfejs ekranu dotykowego upraszcza zarządzanie recepturami. Niezawodnie radzi sobie z lutami bezołowiowymi.

Inteligentny system kontroli

Inline AOI wykorzystuje obrazowanie 3D do skanowania połączeń lutowanych i miejsc po rozpływie. Wykrywa mostkowanie, nagrobki lub brakujące części w ciągu kilku sekund. SPI weryfikuje objętość pasty przed umieszczeniem w celu zapobiegania. Analityka danych śledzi trendy w zakresie ulepszeń procesów. Niezbędny w linii montażowej oświetlenia sufitowego z panelem LED, zapewniającym zero defektów. Odrzuć przenośnik trasujący złe deski do ponownej obróbki. Tablice podań przesuwają się płynnie.

Niestandardowe opcje konfiguracji

Wybierz półautomatyczną linię produkcyjną SMD dla start-upów lub w pełni automatyczną linię do produkcji dużych ilości. Jednostki modułowe umożliwiają przyszłą rozbudowę bez przestojów. Rysunki fabryczne obejmują specyfikacje zasilania, powietrza i wydechu. Wykonujemy szacunki kosztów pracy i kalkulacje ROI. Możliwość dostosowania do standardów pomieszczeń czystych.

| Specyfikacja

| Kategoria | Projekty | Szczegóły |

|---|---|---|

| Wymagania dotyczące układu fabryki | Fabryczny układ obwodu powietrza | Użyj fabrycznego źródła powietrza lub oddzielnej, bezolejowej maszyny na sprężone powietrze. Ciśnienie powinno być większe niż 7 kg/cm². |

| Fabryczny układ elektryczny | Jednofazowy AC220 (220±10%, 50/60 Hz) Trójfazowy AC 380 V (380±10%, 50/60 Hz) | |

| Fabryczny układ wydechowy | Minimalne natężenie przepływu w kanale wylotowym wynosi 500 stóp sześciennych na minutę (14,15 m3/min) | |

| Fabryczny układ oświetlenia | Idealne oświetlenie w fabryce wynosi 800~1200LUX, co najmniej nie mniej niż 300LUX. | |

| Układ temperatury fabrycznej | Temperatura otoczenia w warsztacie produkcyjnym wynosi 23 ± 3°C, zazwyczaj 17 ~ 28°C, a wilgotność względna wynosi 45% ~ 70% RH. | |

| Przygotowanie materiału | Lista BOMów | Wypisz wszystkie części i ilości potrzebne do montażu linii produkcyjnej PCBA. |

| Plik CAD | Cyfrowy plik projektu do planowania układu PCB i konfiguracji maszyny. | |

| Plik Gerbera | Standardowy plik do produkcji płytek PCB i szablonów do drukowania. | |

| Pasta lutownicza | Materiał nałożony na podkładki przed umieszczeniem podzespołów w drukarce. | |

| Materiały składowe SMD | Części do montażu powierzchniowego, takie jak chipy i rezystory do umieszczenia. | |

| Przemysłowy alkohol | Służy do czyszczenia desek i szablonów podczas procesu konfiguracji. | |

| Pas łączący | Taśma do łączenia szpul z podajnikiem bez zatrzymywania żyłki. | |

| Szablon | Blacha z otworami do dokładnego nadruku pasty lutowniczej. |

| Lista wyposażenia linii SMT

Linia montażowa wysokiej jakości płytek PCB ICT obejmuje zaawansowany sprzęt do wydajnego i precyzyjnego montażu płytek PCB. W pełni zautomatyzowana linia SMT obejmuje ładowarkę, automatyczną drukarkę do dokładnego nakładania pasty lutowniczej, maszynę typu pick-and-place do precyzyjnego umieszczania komponentów, piec rozpływowy do niezawodnego lutowania oraz system AOI do dokładnej kontroli defektów. Ta wysokiej jakości linia produkcyjna PCBA zapewnia płynną pracę, wysoką niezawodność i tani montaż SMT, spełniając różnorodne wymagania branżowe.

| Nazwa produktu | Cel w linii SMT |

|---|---|

| Ładowarka PCB | Automatycznie ładuje gołe PCB do linii. |

| Drukarka do wklejania lutu | Dokładnie drukuje pastę lutowniczą na podkładkach PCB. |

| Maszyna Pick and Place | Precyzyjnie montuje komponenty na płytkach PCB. |

| Piekarnik rozpływowy | Topi lut, tworząc solidne połączenia. |

| Maszyna AOI | Sprawdza połączenia lutowane i wady umiejscowienia. |

| Maszyna SPI | Sprawdza wysokość i jakość pasty lutowniczej. |

| Sprzęt umożliwiający śledzenie | Rejestruje i śledzi dane produkcyjne: Maszyna do znakowania laserowego / urządzenie do montażu etykiet / drukarka atramentowa |

| Maszyna czyszcząca SMT | Stosowany do czyszczenia płytek PCB, szablonów, armatury, dysz itp. |

| Maszyna do trasowania PCB | Wytnij PCBA w produkt końcowy |

| Wprowadzenie do sprawy klienta

Producent lamp sufitowych LED zastosował nasz system oparty na JUKI. Film z opiniami klientów przedstawia ich zespół wyjaśniający korzyści. Linia zaczyna się od modułu ładującego, przechodzi do drukarki, montażu JUKI, ponownego przepływu, AOI i modułu rozładowującego. Materiał w czasie rzeczywistym pokazuje stabilną pracę podczas produkcji płaskich paneli. Zauważają zmniejszoną siłę roboczą i szybsze cykle. Ta linia produkcyjna SMD poprawiła wydajność o 15%. Integracja z DIP rozszerzyła pełną funkcjonalność PCBA. Idealnie pasuje do wymagań linii montażowej oświetlenia sufitowego z panelem LED. Klient chwali szybki zwrot z inwestycji i wsparcie.

| Kompleksowa pomoc

ICT zapewnia kompleksową obsługę wdrożenia linii produkcyjnej SMD. Inżynierowie na miejscu wykonują instalację w ciągu 3 dni, testując każde łącze. Praktyczne szkolenie trwające 7–15 dni uczy programowania, rozwiązywania problemów i bezpieczeństwa. Bieżąca zdalna diagnostyka poprzez łączność IoT. Części zamienne dostępne na całym świecie dzięki ponad 15-letniemu doświadczeniu serwisowemu. Aktualizacje obejmują ulepszenia oprogramowania dla nowych typów SMD. Coroczne audyty optymalizują wydajność.

| Referencje klientów

Klienci chwalą szybką reakcję inżynierów z zagranicy na problemy z linią produkcyjną SMD. Podkreślają trwałość wydajności JUKI w codziennych biegach. Bezpieczna skrzynia zapewnia dostawę bez uszkodzeń. Natychmiastowe rozwiązania zapewniają wysoki czas sprawności. Panele konsekwentnie spełniają rygorystyczne standardy jakości. Szkolenia szybko wzmacniają pozycję lokalnych zespołów.

| Certyfikaty i standardy

Certyfikat CE potwierdza bezpieczeństwo elektryczne. Zgodność z dyrektywą RoHS pozwala uniknąć substancji objętych ograniczeniami. ISO9001 reguluje systematyczną produkcję. Liczne patenty obejmują innowacje liniowe. Potwierdzają one niezawodność linii produkcyjnej SMD na całym świecie. W cenie rygorystyczne testy przed wysyłką.

| O firmie i fabryce ICT

ICT posiada trzy nowoczesne fabryki posiadające pełne możliwości badawczo-rozwojowe. Personel liczący 89 osób, w tym 20 oddanych inżynierów. W ciągu 25 lat rozszerzyliśmy naszą działalność do 1600 klientów w 72 krajach. Obiekty o powierzchni 12 000 m² wymuszają wieloetapową kontrolę jakości. Dostarczamy całościowe rozwiązania elektroniczne, od planowania po globalizację. Oddziały i magazyny wspierają lokalizację. Wizja: platforma łącząca wartości w produkcji.

Często zadawane pytania

P: Jaka jest linia montażowa PCB?

Odp.: W linii SMT podstawową używaną maszyną jest maszyna SMT (technologia montażu powierzchniowego). Jest to niezbędne do precyzyjnego rozmieszczenia komponentów na płytkach PCB.

P: Jaka jest linia montażowa SMT PCB?

Odp.: Linia montażowa płytek PCB, często nazywana linią SMT (technologia montażu powierzchniowego), to sekwencja zautomatyzowanych procesów produkcji płytek PCB. Obejmuje maszynę do drukowania szablonów, maszynę typu pick and place, piec do lutowania rozpływowego, maszynę kontrolną, maszynę testującą. Linia ta zapewnia precyzyjny i wydajny montaż podzespołów elektronicznych na płytkach PCB, niezbędny w nowoczesnej produkcji elektroniki.

P: Jaka jest nazwa maszyny SMT używanej na linii montażowej PCB?

Odp.: Maszyna używana do montażu płytek PCB jest powszechnie znana jako „maszyna SMT (technologia montażu powierzchniowego)”. To istotne urządzenie precyzyjnie umieszcza komponenty elektroniczne na płytkach obwodów drukowanych (PCB), zapewniając dokładny i wydajny montaż na linii SMT.

P: Co to jest maszyna PCB?

Odp.: Maszyna do PCB, często nazywana „maszyną SMT (technologia montażu powierzchniowego)”, jest kluczowym elementem linii SMT w produkcji elektroniki. Ta wyspecjalizowana maszyna odpowiada za precyzyjne umieszczanie elementów elektronicznych, takich jak rezystory, kondensatory i układy scalone, na płytkach obwodów drukowanych (PCB). Maszyna SMT zapewnia dokładne wyrównanie i lutowanie tych komponentów, przyczyniając się do ogólnej jakości i wydajności montażu PCB. Odgrywa kluczową rolę w produkcji nowoczesnej elektroniki, umożliwiając szybki i precyzyjny montaż komponentów, co czyni go kamieniem węgielnym procesów produkcji PCB.

Często zadawane pytania

P: Jaka jest linia montażowa PCB?

Odp.: W linii SMT podstawową używaną maszyną jest maszyna SMT (technologia montażu powierzchniowego). Jest to niezbędne do precyzyjnego rozmieszczenia komponentów na płytkach PCB.

P: Jaka jest linia montażowa SMT PCB?

Odp.: Linia montażowa płytek PCB, często nazywana linią SMT (technologia montażu powierzchniowego), to sekwencja zautomatyzowanych procesów produkcji płytek PCB. Obejmuje maszynę do drukowania szablonów, maszynę typu pick and place, piec do lutowania rozpływowego, maszynę kontrolną, maszynę testującą. Linia ta zapewnia precyzyjny i wydajny montaż podzespołów elektronicznych na płytkach PCB, niezbędny w nowoczesnej produkcji elektroniki.

P: Jaka jest nazwa maszyny SMT używanej na linii montażowej PCB?

Odp.: Maszyna używana do montażu płytek PCB jest powszechnie znana jako „maszyna SMT (technologia montażu powierzchniowego)”. To istotne urządzenie precyzyjnie umieszcza komponenty elektroniczne na płytkach obwodów drukowanych (PCB), zapewniając dokładny i wydajny montaż na linii SMT.

P: Co to jest maszyna PCB?

Odp.: Maszyna do PCB, często nazywana „maszyną SMT (technologia montażu powierzchniowego)”, jest kluczowym elementem linii SMT w produkcji elektroniki. Ta wyspecjalizowana maszyna odpowiada za precyzyjne umieszczanie elementów elektronicznych, takich jak rezystory, kondensatory i układy scalone, na płytkach obwodów drukowanych (PCB). Maszyna SMT zapewnia dokładne wyrównanie i lutowanie tych komponentów, przyczyniając się do ogólnej jakości i wydajności montażu PCB. Odgrywa kluczową rolę w produkcji nowoczesnej elektroniki, umożliwiając szybki i precyzyjny montaż komponentów, co czyni go kamieniem węgielnym procesów produkcji PCB.