Liczba wyświetleń:0 Autor:Mark Wysłany: 2025-12-16 Źródło:Ta strona

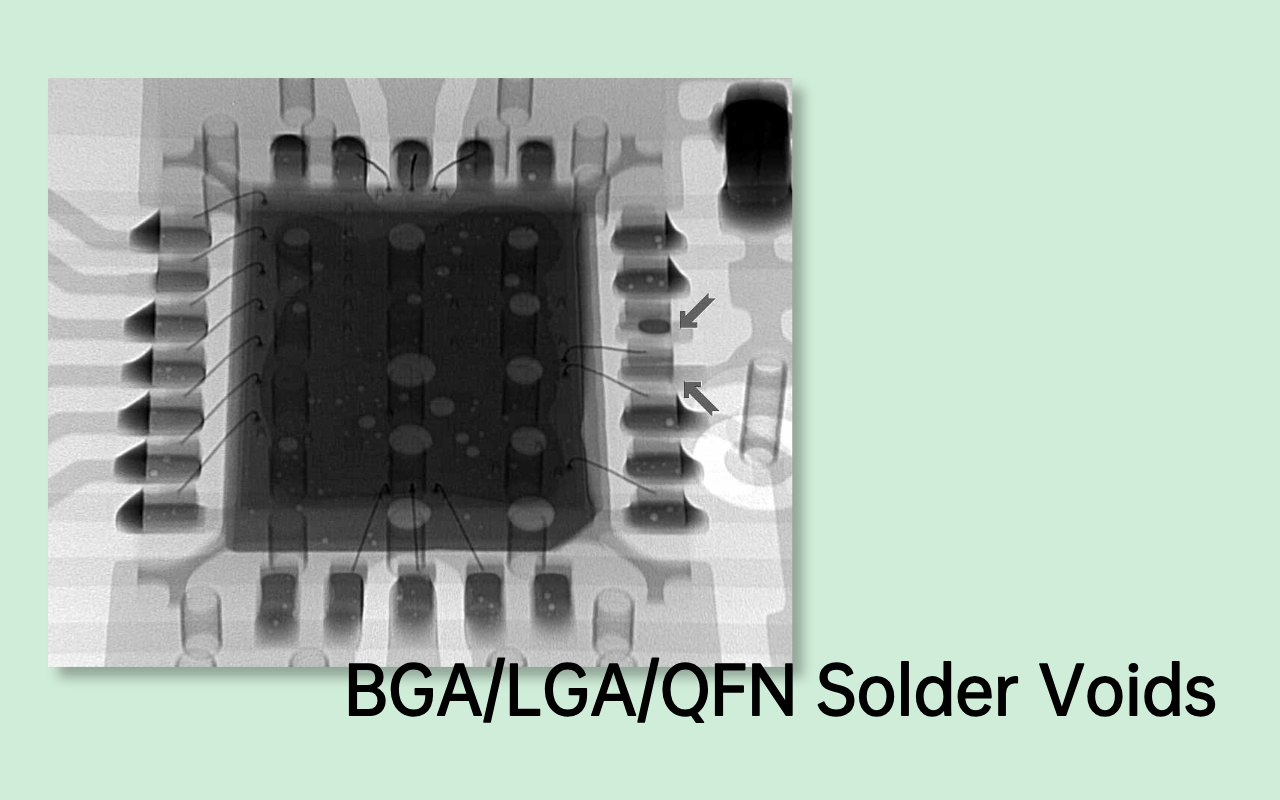

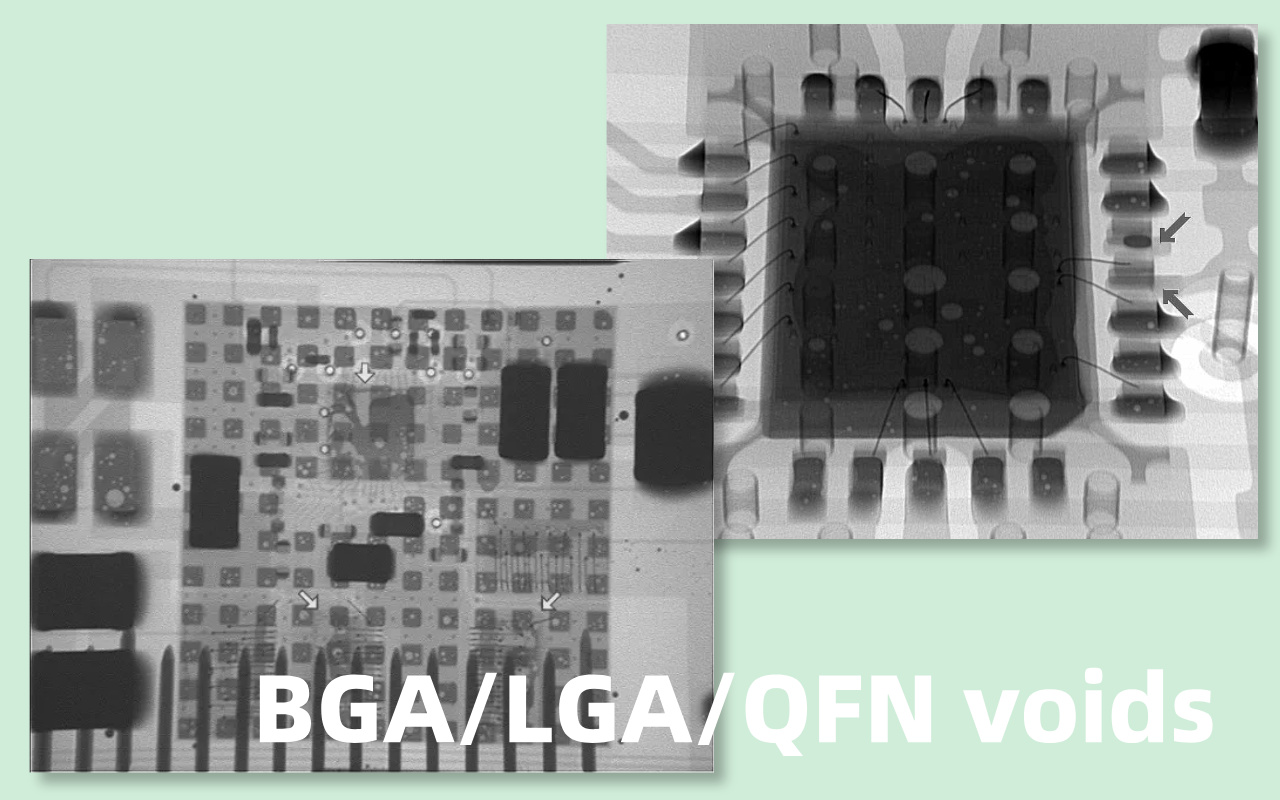

Nowoczesne projekty PCBA coraz częściej zawierają komponenty zakończone dołem, takie jak pakiety BGA, QFN i LGA, w których złącza lutowane są całkowicie ukryte pod korpusem urządzenia. Te ukryte połączenia stwarzają znaczne ryzyko niezawodności, ponieważ tradycyjne metody kontroli optycznej nie mogą przeniknąć przez opakowanie.

W takich przypadkach kontrola rentgenowska PCBA staje się niezbędna, ponieważ ujawnia wewnętrzne struktury lutownicze, których AOI po prostu nie widzi. Bez weryfikacji rentgenowskiej płyty mogą przejść testy końcowe, ale przedwcześnie zakończyć się niepowodzeniem w praktyce z powodu pustych przestrzeni, braku zwilżenia lub tworzenia się mostków, których nigdy nie wykryto.

Ta zmiana sprawiła, że sam AOI jest niewystarczający do zastosowań wymagających wysokiej niezawodności, zmuszając producentów do przyjęcia warstwowych strategii kontroli, które łączą obie technologie.

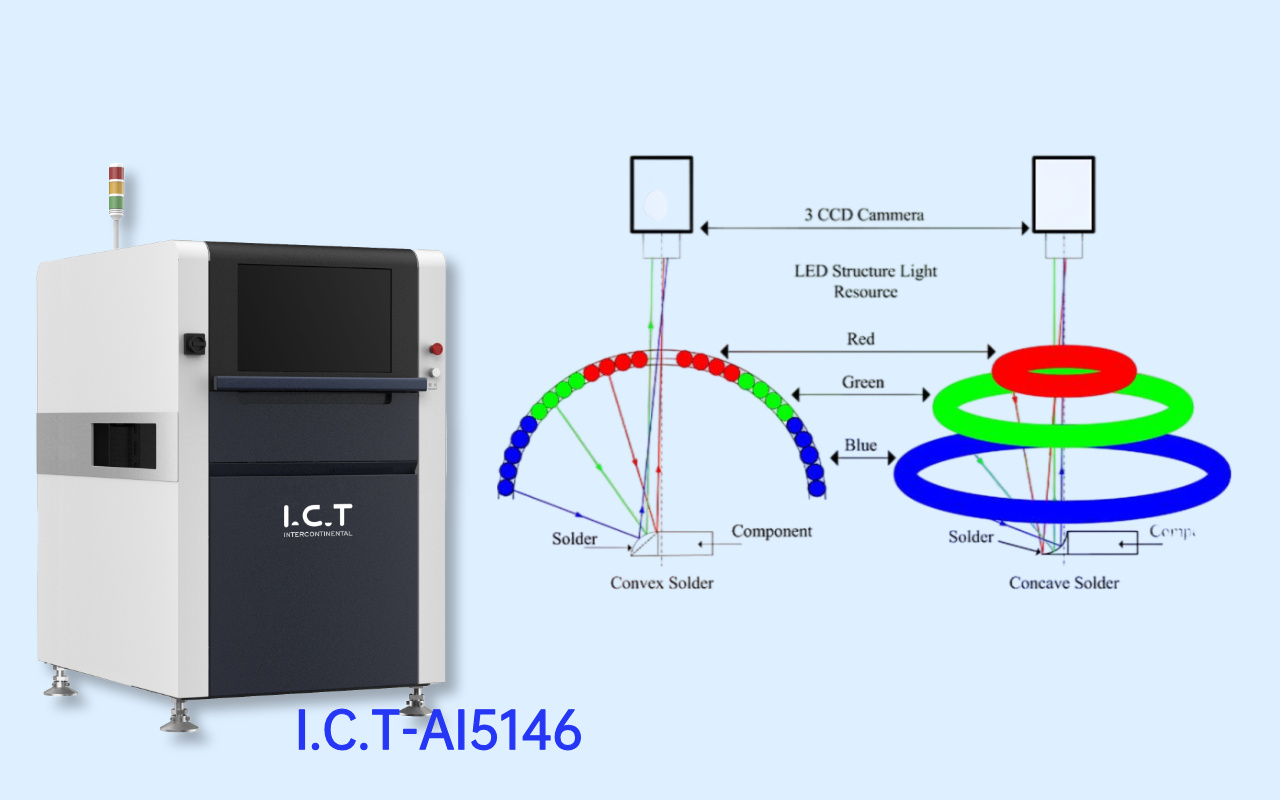

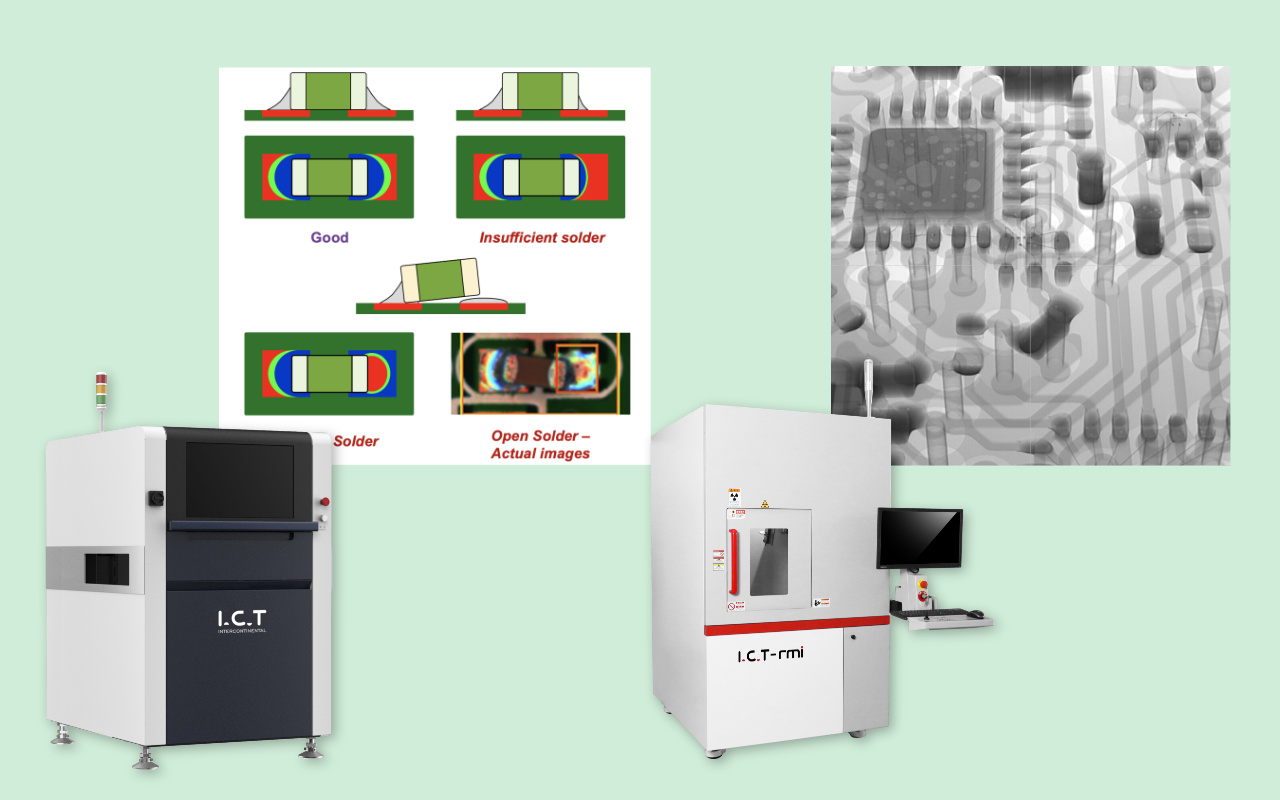

Systemy AOI są zwykle umieszczane natychmiast po lutowaniu rozpływowym w liniach SMT o dużej objętości. Wykorzystują kamery o wysokiej rozdzielczości i wiele ustawionych pod kątem źródeł światła LED, aby w ciągu kilku sekund uchwycić szczegółowe obrazy powierzchni płytki.

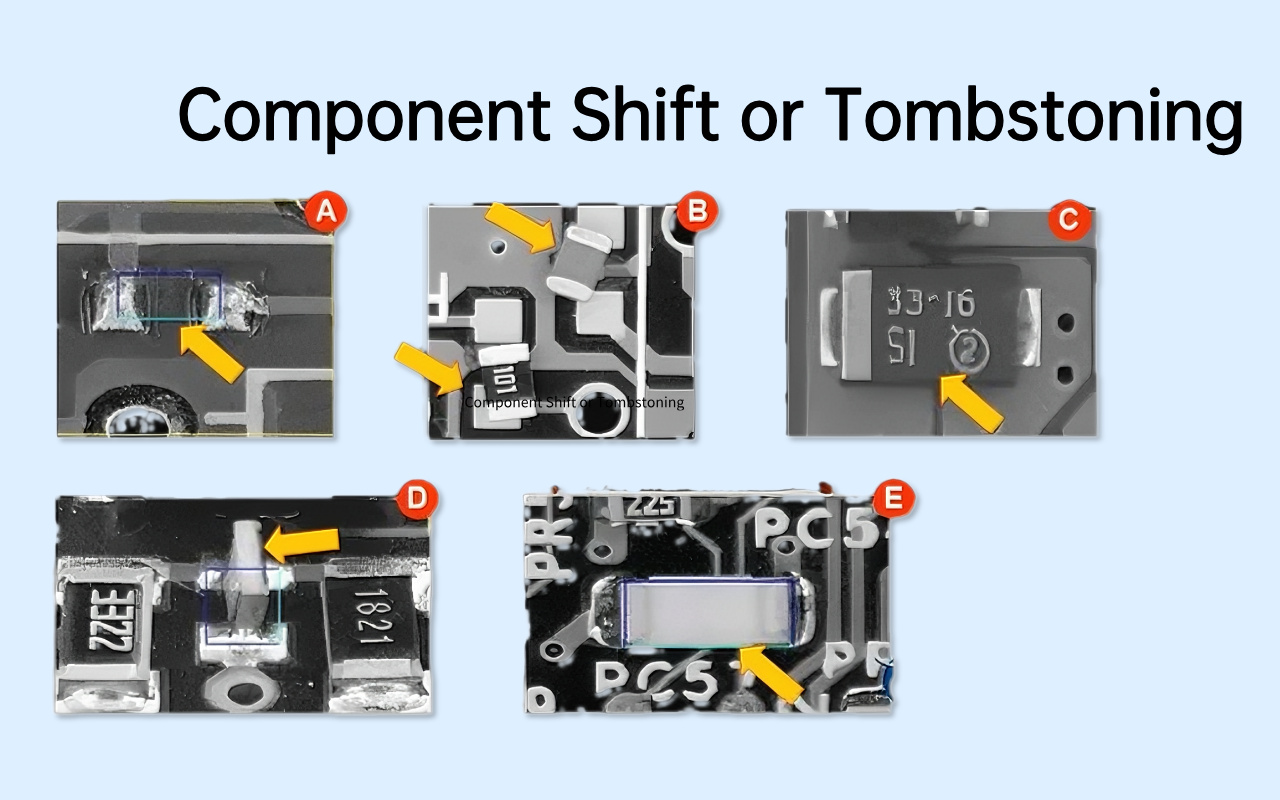

Oprogramowanie następnie porównuje te obrazy ze złotą płytką referencyjną lub zaprogramowanymi parametrami, aby wskazać widoczne defekty. Typowe wykrycia obejmują niewspółosiowość komponentów, nagrobki, niewystarczającą lub nadmiarową ilość lutowia na odsłoniętych połączeniach oraz brakujące części. Ponieważ AOI działa inline z prędkością linii, umożliwia 100% kontrolę bez spowalniania produkcji.

Na przykład systemy takie jak I.CT-AI5146 mogą przetwarzać płyty z szybkością przekraczającą 100 cm² na sekundę, zachowując przy tym submikronową rozdzielczość cech powierzchni. To sprawia, że AOI jest niezbędne do szybkiego uzyskania informacji zwrotnej i natychmiastowej przeróbki oczywistych problemów.

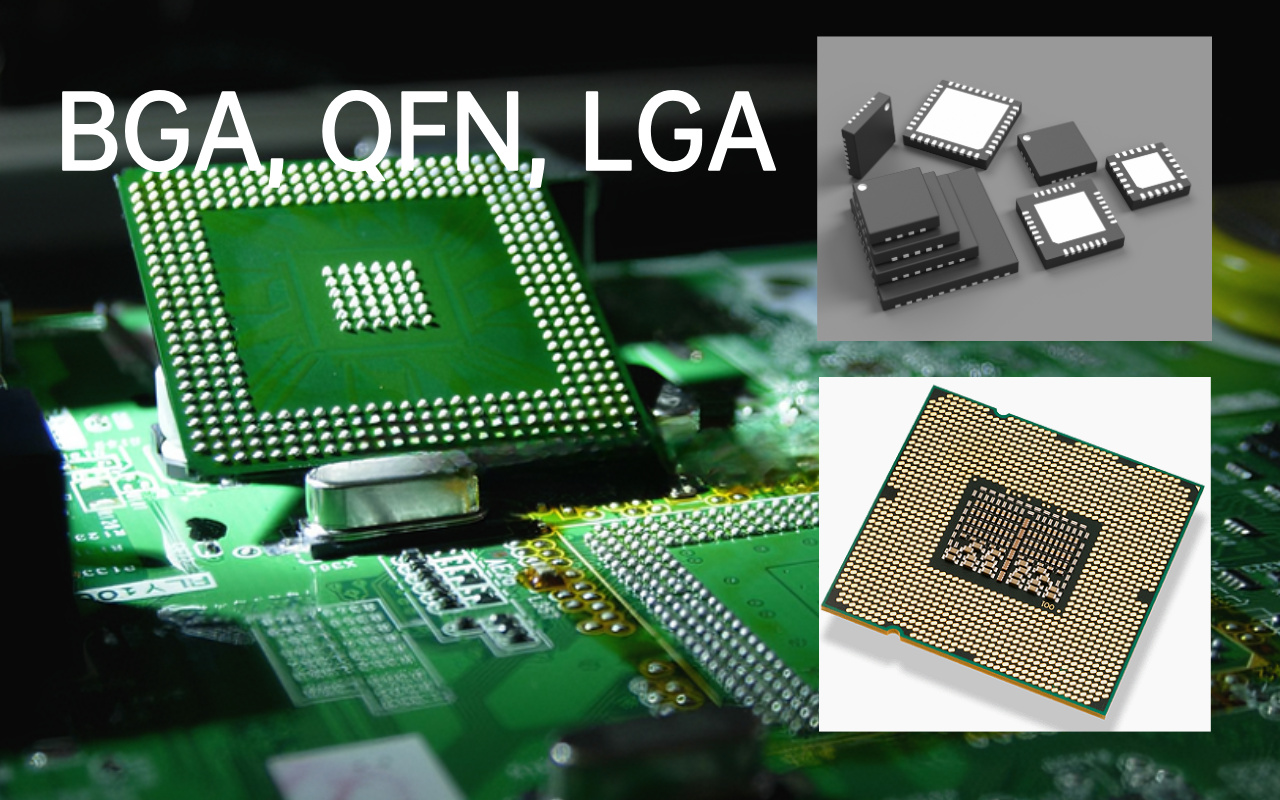

Przejście od komponentów ołowiowych do pakietów typu area array zaczęło przyspieszać około 2010 roku i obecnie dominuje w projektach o dużej gęstości. Same pakiety BGA stanowią ponad 60% urządzeń logicznych w elektronice użytkowej i prawie 90% w modułach motoryzacyjnych.

W tych pakietach wszystkie połączenia elektryczne są utworzone pod korpusem komponentu za pomocą szeregu kulek lutowniczych lub pól lutowniczych. Po ponownym rozlaniu połączenia te są całkowicie zasłonięte przez samo opakowanie, bez zewnętrznego zaokrąglenia lub widocznego menisku.

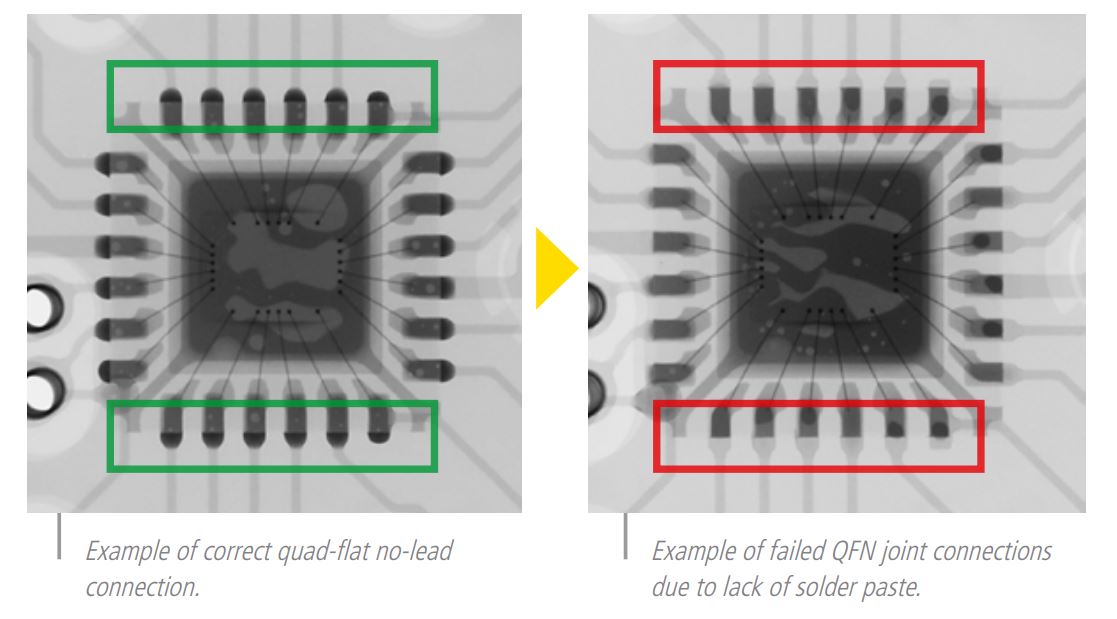

Urządzenia QFN i LGA stwarzają podobne wyzwania dzięki dużym centralnym podkładkom termicznym, które ukrywają potencjalne zwarcia lub niewystarczającą ilość lutu. Wraz ze wzrostem gęstości płyt i spadkiem podziałki komponentów poniżej 0,4 mm, odsetek ukrytych połączeń stale rośnie.

Ta zmiana architektoniczna oznacza, że rosnący procent krytycznych połączeń jest niewidoczny dla żadnego systemu optycznego, niezależnie od rozdzielczości i kąta oświetlenia.

Wiele fabryk podaje, że wydajność pierwszego przejścia AOI przekracza 99%, co stwarza fałszywe poczucie bezpieczeństwa wśród inżynierów procesu. System zaznacza tylko to, co widzi, więc płyty o doskonałym wyglądzie powierzchni rutynowo przechodzą kontrolę.

Jednakże defekty wewnętrzne, takie jak puste przestrzenie przekraczające 25% lub oddzielenie głowy od poduszki, pozostają niewykryte. Dane terenowe od dostawców branży motoryzacyjnej pokazują, że aż do 40% zwrotów, w których nie stwierdzono usterek, ma podłoże w ukrytych problemach z lutowaniem, które firma AOI całkowicie przeoczyła.

Cykle termiczne, wibracje i cykle zasilania w rzeczywistym użytkowaniu ostatecznie ujawniają te ukryte defekty w postaci sporadycznych otwierań lub zwiększonego oporu. Wysokie współczynniki przejść AOI odzwierciedlają zatem jakość powierzchni, a nie integralność złącza.

Poleganie wyłącznie na AOI w przypadku ostatecznej wersji jest coraz częściej uznawane za nieodpowiednie w zastosowaniach, w których niedopuszczalne są awarie w terenie na poziomie ppm.

Badania branżowe przeprowadzone przez IPC i iNEMI konsekwentnie plasują ukryte defekty lutownicze wśród trzech głównych głównych przyczyn awarii w nowoczesnej elektronice. Pustki w złączach BGA zmniejszają rozpraszanie ciepła i tworzą koncentratory naprężeń, które inicjują pęknięcia pod wpływem wahań temperatury.

Wady typu „głowa w poduszce”, spowodowane wypaczeniem komponentu lub płytki podczas rozpływu, powodują powstawanie mechanicznie słabych interfejsów, które rozdzielają się kilka miesięcy później. Niedopełnienie mostków pod podkładkami termicznymi QFN powoduje natychmiastowe lub opóźnione zwarcia, których AOI nigdy nie widzi.

W sektorach charakteryzujących się wysoką niezawodnością, takich jak motoryzacja ( AEC-Q100 ) i urządzenia medyczne, te niewidoczne wady dominują wśród roszczeń gwarancyjnych. Koszt awarii pojedynczego pola często przekracza tysiące dolarów w postaci wycofania produktu i utraty reputacji.

W miarę wzrostu złożoności komponentów odsetek defektów ukrytych strukturalnie stale rośnie, co sprawia, że dodatkowa kontrola rentgenowska staje się praktyczną koniecznością, a nie luksusem.

Systemy AOI opierają się na świetle widma widzialnego emitowanym przez programowalne pierścienie LED pod różnymi kątami i kolorami. Kamery przechwytują światło odbite w celu tworzenia obrazów 2D lub pseudo-3D w oparciu o jasność, proporcje kolorów i wzory cieni.

Oświetlenie czerwono-cyjanowe pomaga odróżnić lut od miedzi, natomiast oświetlenie pod niskim kątem ujawnia różnice wysokości w zależności od długości cienia. Zaawansowany AOI 3D dodaje triangulację laserową lub projektory z przesunięciem fazowym, aby mierzyć rzeczywistą topografię z dokładnością do mikronów.

Oprogramowanie przetwarza te obrazy za pomocą algorytmów wykrywania krawędzi, dopasowywania wzorców i uczenia maszynowego wyszkolonych na tysiącach dobrych/złych przykładów. Na przykład ICT-AI5146 wykorzystuje projekcję ośmiokierunkową, aby wyeliminować martwe kąty na większości elementów powierzchni.

To podejście optyczne zapewnia wyjątkową szybkość i rozdzielczość wszystkiego, co jest wystawione na działanie światła.

Z definicji AOI może analizować tylko te elementy, które odbijają światło z powrotem do czujnika aparatu. Każde połączenie lub konstrukcja zablokowana przez nieprzezroczystą barierę pozostaje niewidoczna niezależnie od stopnia zaawansowania oświetlenia. Elementy zakończone dołem tworzą bariery fizyczne, które zapobiegają przedostawaniu się światła do rzeczywistego interfejsu lutowniczego.

Nawet zaawansowane AOI 3D mierzy tylko górną sylwetkę i zaokrąglenia boczne, jeśli są obecne, wnioskując o jakości wewnętrznej na podstawie kształtu zewnętrznego. Nie może potwierdzić, czy lut odpowiednio zwilżył ukryty pad lub czy w obrębie złącza występują puste przestrzenie.

Podstawowym ograniczeniem jest fizyka: długości fal światła widzialnego (400-700 nm) nie mogą przenikać przez opakowania metalowe lub krzemowe. W ten sposób AOI zapewnia doskonałe pokrycie tradycyjnych połączeń typu „skrzydło mewy” lub z otworami przelotowymi, ale zerową bezpośrednią widoczność połączeń obszarowych.

Fotony światła są pochłaniane lub rozpraszane natychmiast po zetknięciu się z gęstymi materiałami, takimi jak lutowie lub matryce krzemowe. Blokuje to widok pod korpusami BGA, podkładkami termicznymi QFN lub wewnętrznymi płaszczyznami wielowarstwowych płytek PCB. Przez beczki, zakopane rezystory i złącza wciskane są równie niedostępne.

Nawet jeśli boczne oświetlenie tworzy cienie, nie dostarczają one wiarygodnych danych na temat wewnętrznego zwilżenia lub powstawania pustych przestrzeni. Producenci czasami próbują oglądać pod kątem za pomocą lusterek, ale fizyczna wysokość opakowania nadal zasłania obszary krytyczne. Normy takie jak IPC-A-610 wyraźnie stwierdzają, że kontrola optyczna nie może zweryfikować ukrytych połączeń lutowanych.

W rezultacie całe kategorie defektów – puste przestrzenie, brak zwilżania, mostki pod komponentami – całkowicie wymykają się wykryciu, niezależnie od kosztu lub generacji systemu AOI.

Błyszczące powierzchnie lutu tworzą odbicia lustrzane, które mogą maskować niewystarczające zaokrąglenia lub wyglądać jak nadmiar lutu, w zależności od kąta. Wysokie komponenty rzucają cienie, które zasłaniają sąsiednie połączenia, zmuszając algorytm do zgadywania na podstawie częściowych danych.

Utlenione lub zanieczyszczone podkładki zmieniają kolor, powodując fałszywe odrzucenia akceptowalnych połączeń. Oznaczenia komponentów lub sitodruk czasami naśladują mostki lutownicze na obrazach monochromatycznych. Wypaczone deski zmieniają efektywny kąt świecenia na panelu, powodując błędy systematyczne.

Nawet najnowocześniejsze systemy, takie jak ICT-AI5146, wymagają starannego programowania i częstych aktualizacji, aby zminimalizować ryzyko ucieczki i fałszywych wywołań. Te nieodłączne wyzwania optyczne pogłębiają podstawowe martwe punkty, czyniąc samo AOI zawodnym w przypadku nowoczesnych zespołów z ukrytymi złączami.

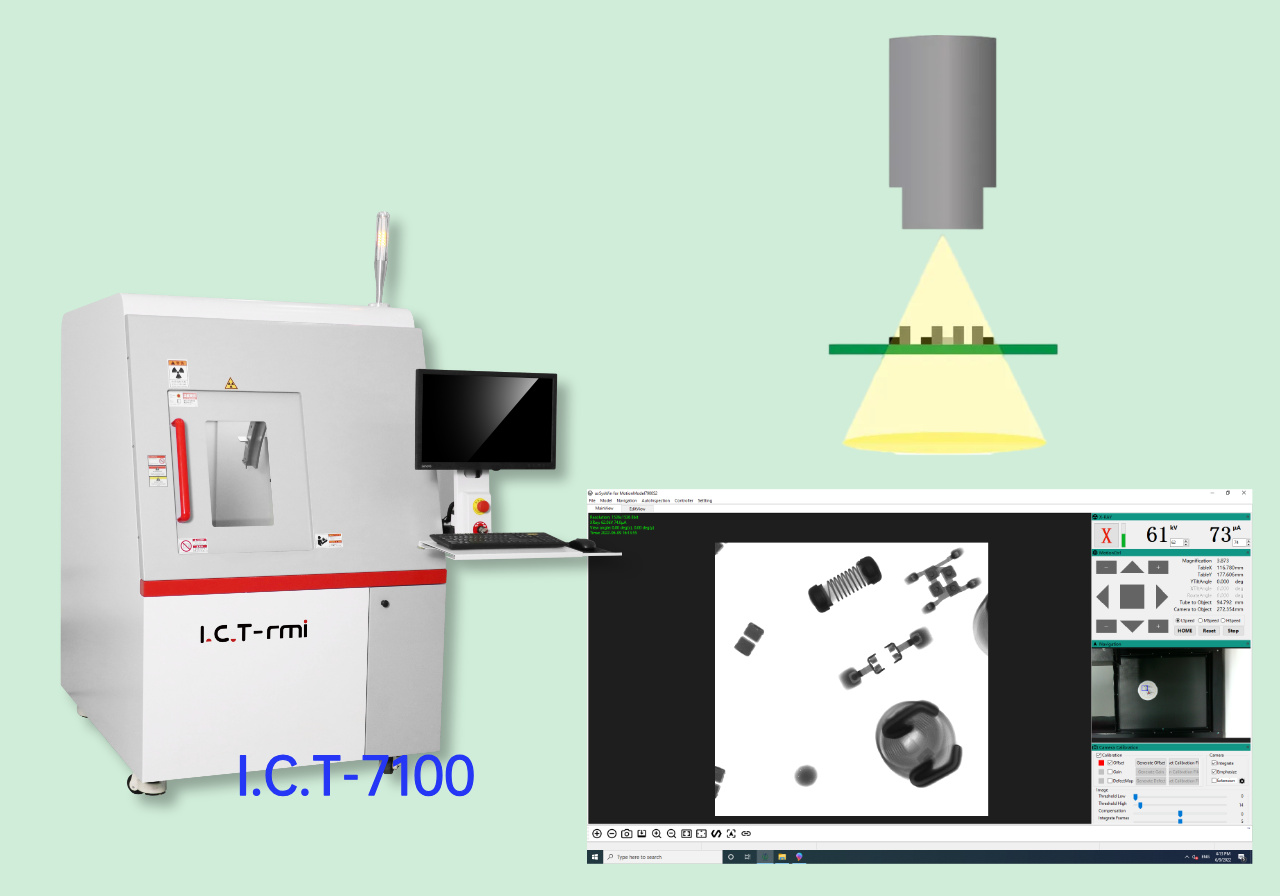

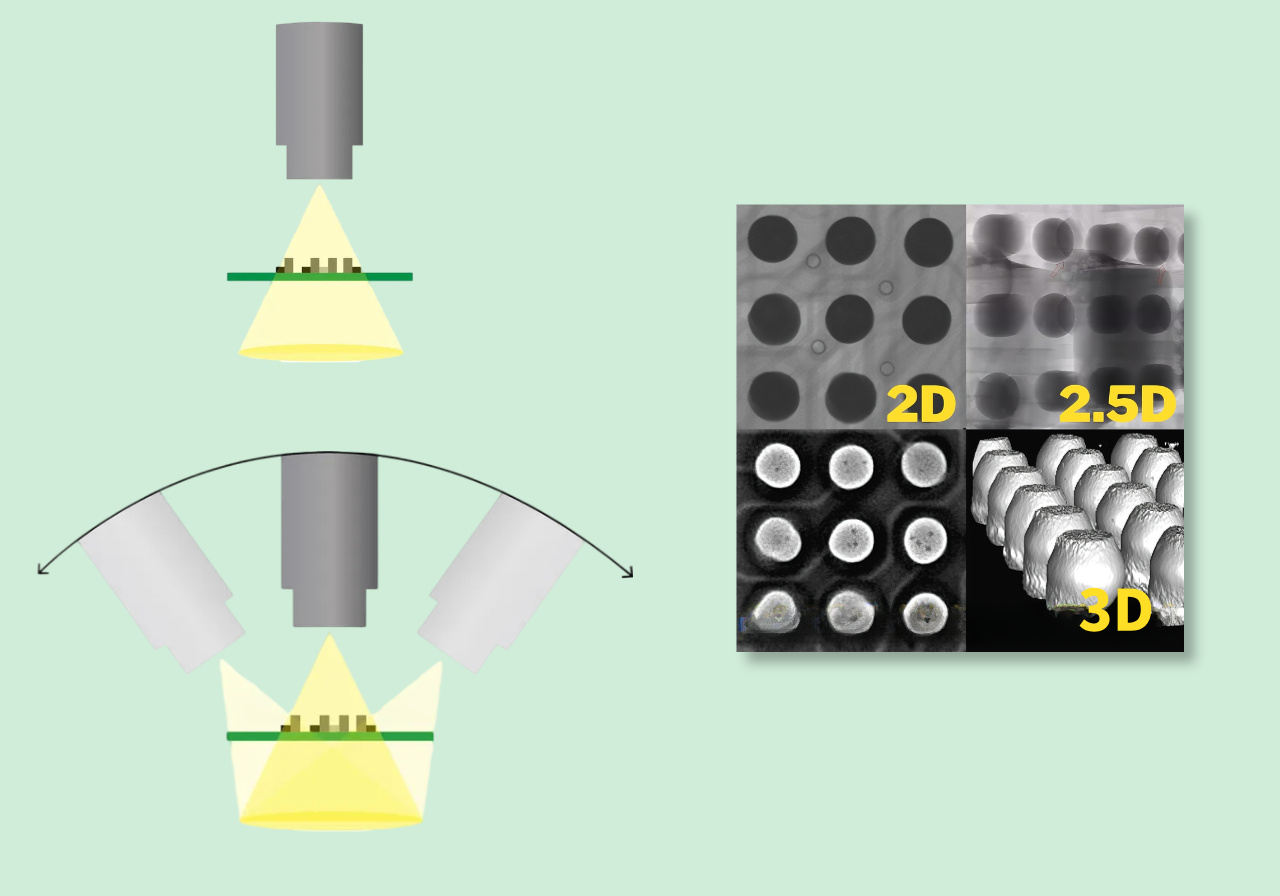

Systemy rentgenowskie generują fotony o wysokiej energii, które przechodzą przez materiały z szybkością odwrotnie proporcjonalną do liczby atomowej i gęstości. Ołów i cyna w lutowiu silnie absorbują i wydają się ciemne, natomiast puste przestrzenie wypełnione powietrzem prawie nic nie absorbują i wydają się jasne.

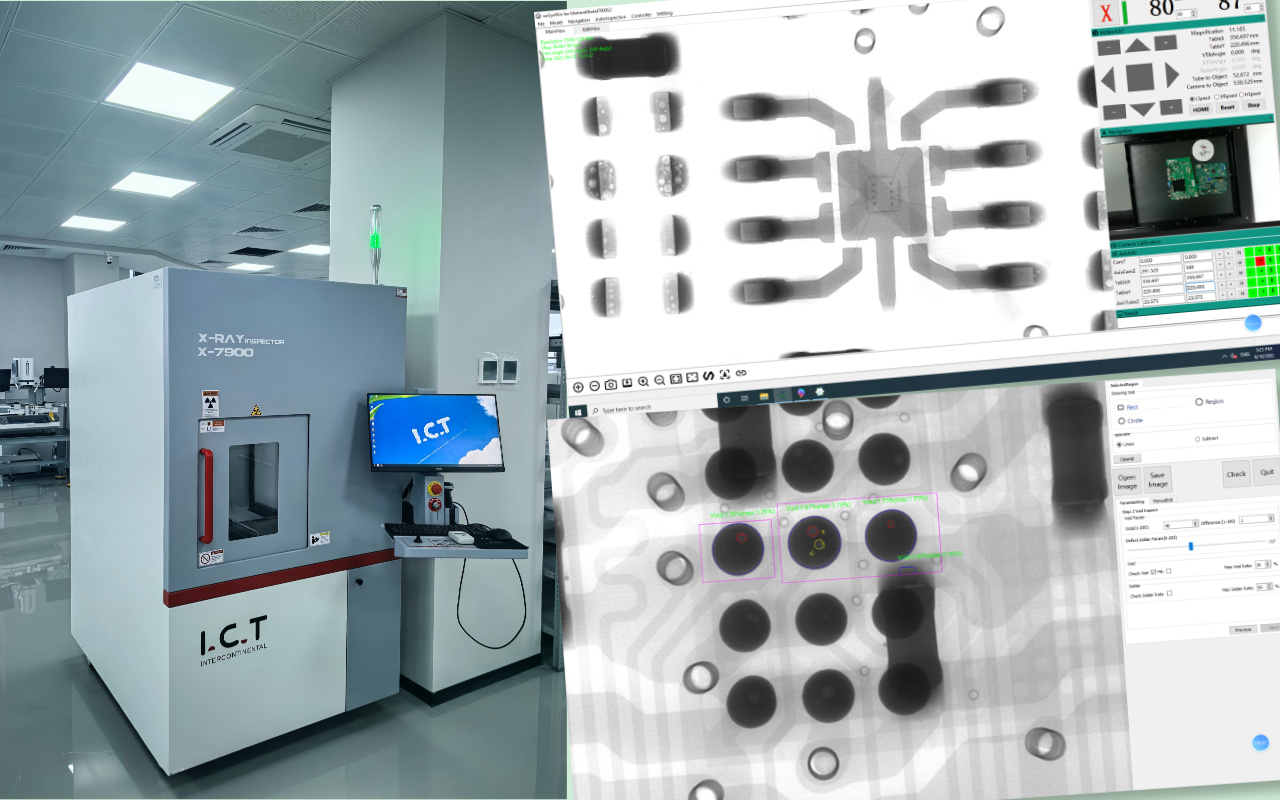

Ślady miedzi wykazują pośrednie poziomy szarości, co pozwala na wyraźne różnicowanie warstw i cech. Nowoczesne źródła o zamkniętej lampie działają przy napięciu 80–160 kV z ogniskami o wielkości zaledwie 1 mikrona, co zapewnia ostre obrazowanie.

Detektory płaskopanelowe wychwytują transmitowane fotony w czasie rzeczywistym, tworząc obrazy radiograficzne, które w sposób nieniszczący ujawniają struktury wewnętrzne. Systemy takie jak ICT-7100 i I.CT-7900 łączą wysokie napięcie z powiększeniem geometrycznym do 2000x w celu szczegółowej analizy pustych przestrzeni.

Ta zasada kontrastu oparta na gęstości zasadniczo różni się od odbicia optycznego, umożliwiając widoczność przez nieprzezroczyste bariery.

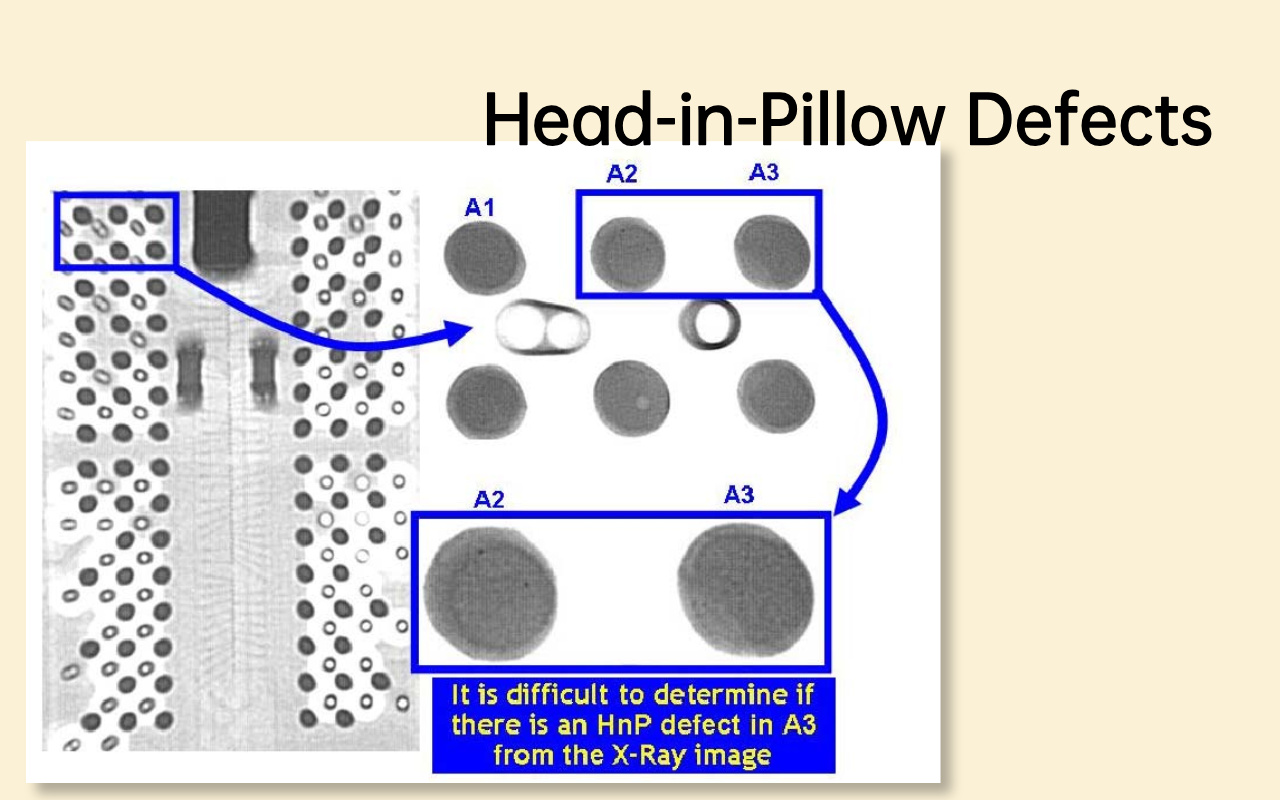

Dobrze uformowane kulki BGA wyglądają jak jednolite ciemne koła o gładkich granicach i spójnej skali szarości. Pustki objawiają się jako jasne, białe plamy lub obszary w kuli, często skupione na stykach. Głowa w poduszce pokazuje charakterystyczne linie podziału lub kształty klepsydry, w których kulka i pasta nigdy się nie połączyły.

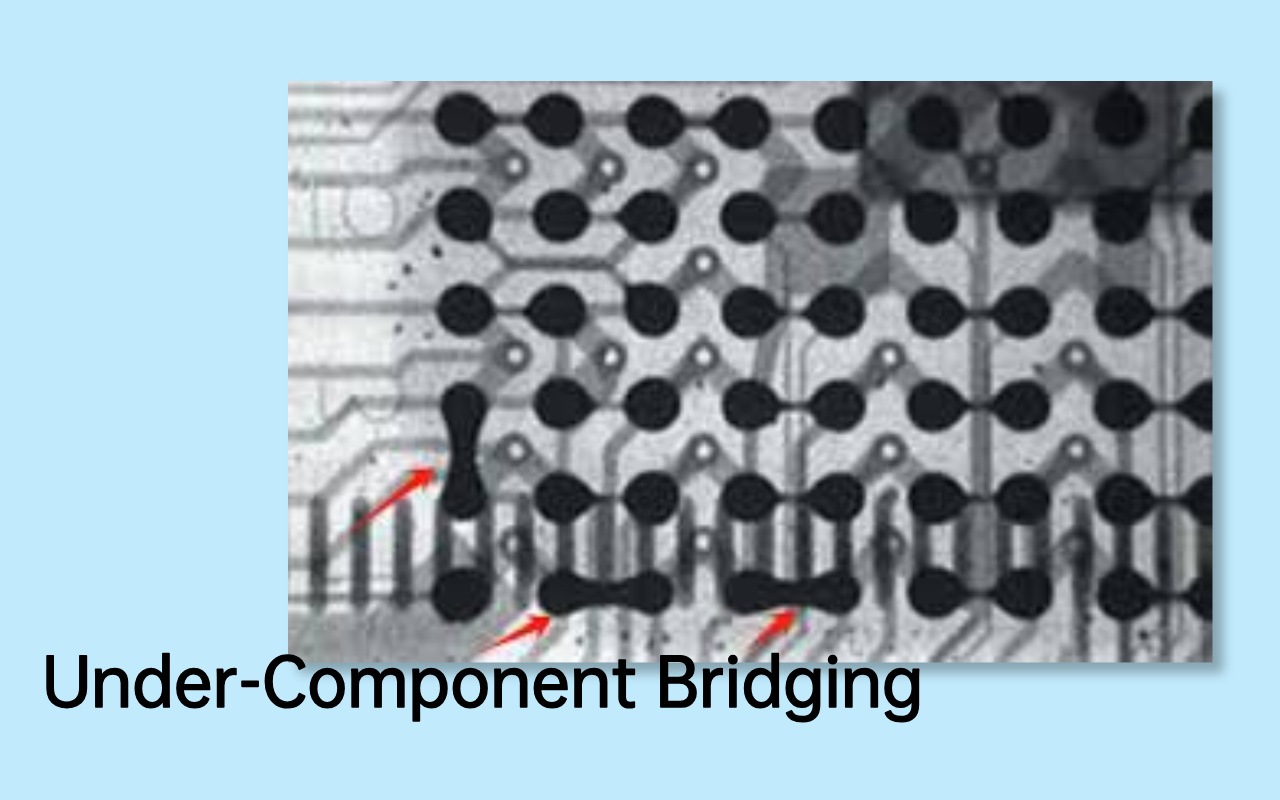

Mostkowanie pojawia się jako nieoczekiwane ciemne połączenia między sąsiednimi padami pod QFN. Niewystarczająca ilość lutu skutkuje cienkimi i słabymi połączeniami w porównaniu z sąsiadami. Elementy miedzi, takie jak przelotki i ścieżki, nakładają się na siebie w postaci jaśniejszych szarych sieci, odsłaniając pęknięcia beczkowe lub rozwarstwienia.

Oglądanie pod kątem ukośnym w systemach takich jak ICT-7900 dodaje kontekst 3D, uwidaczniając deformację lub niewspółosiowość. Te wyraźne sygnatury radiograficzne umożliwiają przeszkolonym operatorom lub zautomatyzowanym algorytmom dokładną ocenę ciężkości defektu.

W odróżnieniu od widoku AOI obejmującego wyłącznie powierzchnię, promieniowanie rentgenowskie dostarcza informacji objętościowych na temat tworzenia się połączeń i rozkładu materiału. Mierzy bezpośrednio procent pustych przestrzeni, grubość lutu i obszar zwilżania – krytyczne wskaźniki niezawodności określone w IPC-7095 dla BGA.

Pęknięcia wewnętrzne, brak zwilżania i mostkowania stają się widoczne bez destrukcyjnego przekroju. Płyty wielowarstwowe ujawniają ukryte defekty, takie jak pęknięcia beczkowe lub zwarcia w warstwie wewnętrznej. Bezkontaktowy i nieniszczący charakter umożliwia kontrolę na wielu etapach procesu bez uszkadzania próbek.

Zaawansowane systemy automatyzują obliczenia pustych przestrzeni i generują raporty statystyczne w celu kontroli procesu. Chociaż jest wolniejszy niż AOI, ten wgląd w strukturę zapobiega ukrytym awariom, które całkowicie pomijają metody optyczne.

AOI pozostaje niezrównany w zakresie szybkiego i taniego badania widocznych defektów na całych płytach. Rentgen doskonale sprawdza się w ukierunkowanej weryfikacji ukrytych połączeń, ale nie jest w stanie ekonomicznie sprawdzić każdej cechy powierzchni przy prędkości linii. Wiodące fabryki wdrażają technologię AOI w celu uzyskania 100% pokrycia i selektywnego prześwietlenia rentgenowskiego na krytycznych komponentach lub próbkowanych płytkach.

Na przykład połączenie AOI ICT-AI5146 z promieniowaniem rentgenowskim I.CT-7100 /7900 tworzy wielowarstwową ochronę: AOI natychmiast wychwytuje oczywiste problemy, podczas gdy promieniowanie rentgenowskie potwierdza wewnętrzną integralność pakietów wysokiego ryzyka.

To uzupełniające podejście maksymalizuje wydajność, minimalizując jednocześnie awarie w terenie. Normy takie jak IPC-7095 i motoryzacyjny AEC-Q100 w coraz większym stopniu nakładają na obie technologie obowiązek kompleksowego zapewniania jakości.

Pustki lutownicze powstają podczas rozpływu, gdy uwięziony topnik odgazowuje lub wilgoć wyparowuje, tworząc puste kieszenie w złączu. Pustki te pojawiają się jako jasne punkty na zdjęciach rentgenowskich ze względu na niższą gęstość w porównaniu z otaczającym lutem. AOI widzi tylko zewnętrzny kształt kuli i w ogóle nie jest w stanie wykryć wewnętrznych pustek.

Pustki większe niż 25% powierzchni złącza znacznie zmniejszają przewodność cieplną i tworzą punkty naprężeń mechanicznych. W urządzeniach zasilających nadmierne puste przestrzenie prowadzą do gorących punktów i przedwczesnych awarii pod obciążeniem.

Normy motoryzacyjne, takie jak AEC-Q100, często wymagają limitów pustych przestrzeni poniżej 15% dla krytycznych połączeń. Systemy takie jak ICT-7900 automatycznie mierzą i raportują procent pustych przestrzeni w celu zapewnienia zgodności.

Głowa w poduszce występuje, gdy kulka BGA i pasta lutownicza utleniają się lub wypaczają oddzielnie podczas rozpływu, tworząc połączenie mechaniczne, ale nie metalurgiczne. Powierzchnia wygląda na idealnie przylutowaną od góry, całkowicie oszukując AOI.

Wewnątrz na zdjęciu rentgenowskim widoczna jest charakterystyczna szczelina lub linia podziału, gdy kulka osadza się na wierzchu niestopionej pasty. Ten słaby interfejs ulega awarii pod wpływem wibracji lub cykli termicznych, często po kilku miesiącach użytkowania.

HiP stał się powszechny w procesach bezołowiowych ze względu na wyższe temperatury i węższe okna procesowe. Jest to jedna z najbardziej podstępnych wad ukrytych, ponieważ płyty początkowo przechodzą wszystkie testy elektryczne. Analiza przekrojów potwierdza to, co promieniowanie rentgenowskie ujawnia w sposób nieniszczący.

Zimne luty powstają, gdy temperatury są niewystarczające do prawidłowego zwilżenia, co powoduje ziarniste lub matowe struktury wewnętrzne bez pełnego wiązania międzymetalicznego. Z powierzchni złącze wygląda normalnie, z błyszczącym zaokrągleniem, jeśli jest obecne, z łatwością przechodząc kontrolę AOI.

Zdjęcie rentgenowskie pokazuje nieregularne wzory w skali szarości i słabe pokrycie opuszki wewnątrz stawu. Niezwilżający pozostawia duże obszary gołej podkładki widoczne jako jaśniejsze obszary. Połączenia te mają wysoką rezystancję elektryczną i pękają pod minimalnym naprężeniem.

Najczęstsze przyczyny to zanieczyszczone klocki, nieprawidłowe profile lub starzejąca się pasta. Awarie w terenie pojawiają się jako sporadyczne otwarcia długo po zakończeniu produkcji.

Nadmiar pasty lutowniczej pod podkładkami termicznymi QFN lub LGA może ponownie przedostać się do niezamierzonych połączeń między stykami lub do płaszczyzn uziemienia. Mostek jest całkowicie ukryty pod korpusem opakowania, niewidoczny pod żadnym kątem optycznym. AOI może zgłosić filety na piętach, ale nie może potwierdzić wewnętrznych zwarć.

Rentgen wyraźnie pokazuje ciemne ścieżki lutownicze łączące sąsiednie obiekty. Mostki te powodują natychmiastowe awarie funkcjonalne lub ukryte zwarcia pod napięciem. Kontrole procesu, takie jak projektowanie szablonów, pomagają im zapobiegać, ale weryfikacja wymaga prześwietlenia rentgenowskiego. Systemy o wysokiej rozdzielczości wykrywają mostki o wielkości zaledwie 50 mikronów.

Zbyt dużo pasty powoduje ryzyko pomostowe; zbyt mało powoduje słabe złącza o słabej wytrzymałości mechanicznej. AOI wnioskuje objętość na podstawie pomiarów kształtu zewnętrznego i wysokości, często niedokładnie w przypadku ukrytych połączeń. Rentgen bezpośrednio wizualizuje rzeczywisty rozkład i grubość lutu na interfejsie.

Niewystarczająca objętość objawia się cienkimi lub niepełnymi ciemnymi obszarami; nadmiar oznacza wybrzuszenie lub przepełnienie. Obydwa warunki w różny sposób wpływają na niezawodność – mała objętość zwiększa opór, nadmiar sprzyja powstawaniu pustych przestrzeni.

Precyzyjne określenie ilościowe pomaga skorelować parametry procesu z wynikami. Zaawansowane oprogramowanie rentgenowskie automatycznie mierzy procent objętości.

Wielowarstwowe PCB mogą ucierpieć z powodu pęknięć beczkowych, rozwarstwienia warstwy wewnętrznej lub pustych przestrzeni w poszyciu podczas produkcji lub naprężenia rozpływowego. Problemy te są ukryte pomiędzy warstwami i całkowicie niewidoczne optycznie. Promieniowanie rentgenowskie penetruje, ujawniając pęknięcia w postaci drobnych linii lub oddzieleń w elementach miedzi.

Pustki poszycia w otworach przelotowych wydają się jasne na tle ciemnych miedzianych ścian. Rozwarstwienie objawia się nieregularnymi przerwami pomiędzy warstwami. Takie defekty prowadzą do otwartych obwodów w wyniku rozszerzalności cieplnej. AOI nie ma tutaj żadnych możliwości; jedynie badania rentgenowskie lub badania niszczące mogą je wiarygodnie wykryć.

AOI szybko skanuje całą powierzchnię płytki, aby potwierdzić obecność komponentów za pomocą rozpoznawania wzorów. Brakujące części pojawiają się jako puste pola bez dopasowania odbicia. Dodatkowe komponenty wyzwalają podwójne alarmy detekcji.

Wykrywanie odbywa się w czasie rzeczywistym przy pełnej prędkości linii. Zapobiega to postępowi całych desek z oczywistymi błędami montażowymi. Systemy takie jak ICT-AI5146 osiągają niemal zerowy współczynnik ucieczki w przypadku problemów z rozmieszczeniem.

Oznaczenia katod, wskaźniki pin-1 i cechy orientacji są wyraźnie widoczne na wierzchu komponentów. Biblioteki AOI zawierają szablony polaryzacji dla tysięcy części. Flagi nieprawidłowej orientacji natychmiast podczas kontroli.

Ma to kluczowe znaczenie w przypadku diod, układów scalonych i złączy, gdzie odwrócenie powoduje awarię funkcjonalną. Kontrast optyczny sprawia, że wykrywanie jest proste i niezawodne.

Nierównomierne topienie lutu może spowodować podniesienie jednego końca elementów układu scalonego do pionu (nagrobek) lub przesunięcie ich na boki. Te dramatyczne błędy pozycjonowania radykalnie zmieniają geometrię powierzchni.

AOI mierzy wyrównanie względem punktów orientacyjnych podkładki z mikronową precyzją. Wysokie cienie i brakujące końcówki powodują wyraźne odrzucenia. Wczesne wykrycie umożliwia natychmiastową poprawę przed wystąpieniem postępu reflow.

Druk legendy, kody dat i zanieczyszczenie powierzchni wpływają na identyfikowalność i wygląd. AOI wykorzystuje OCR do weryfikacji oznaczeń i kontrastu pod kątem kosmetycznych wad. Uszkodzony sitodruk lub obcy materiał wyróżnia się na czystym tle.

Problemy te rzadko wpływają na funkcjonalność, ale wpływają na postrzeganie jakości. Kamery o wysokiej rozdzielczości rejestrują drobne szczegóły niewidoczne dla inspektorów.

AOI zapewnia ekonomiczne i 100% pokrycie zdecydowanej większości widocznych defektów przy prędkościach produkcyjnych. Służy jako pierwsza linia obrony, wyłapując problemy, które marnowałyby zasoby na dalszych etapach.

Bez AOI ręczna inspekcja radykalnie ograniczyłaby wąskie gardła. Rejestrowanie danych umożliwia monitorowanie procesów w czasie rzeczywistym i poprawę wydajności. Nawet po dodaniu promieniowania rentgenowskiego AOI skutecznie radzi sobie z większością kontroli jakości.

Typowym przypadkiem jest samochodowy ECU, który pomyślnie przechodzi AOI, ale ulega awarii po 6 miesiącach cykli termicznych z powodu pustych przestrzeni w BGA. Innym przykładem są moduły serwerów, w których występują sporadyczne awarie, których przyczyną jest HiP w procesorze BGA. Urządzenia konsumenckie wracają bez żadnych problemów, dopóki analiza destrukcyjna nie wykryje mostkowania pod QFN.

Płyty te doskonale sprawdzają się podczas produkcji, ponieważ ukryte wady nie wpływają na początkową wydajność elektryczną. Dopiero stres operacyjny z biegiem czasu ujawnia słabości. Fabryki polegające wyłącznie na AOI muszą stawić czoła rosnącym kosztom gwarancji wynikającym z takich ukrytych problemów.

Płyty główne z setkami kulek BGA na procesor wykładniczo koncentrują ukryte ryzyko wspólne. W modułach mocy obsługujących wysokie prądy występuje wzmocniony efekt pustej przestrzeni na opór cieplny. Gęsty routing ogranicza drogi ucieczki dla strumienia, zwiększając prawdopodobieństwo pustki.

Projekty motoryzacyjne i lotnicze łączą oba czynniki z rygorystycznymi wymaganiami dotyczącymi niezawodności. W tych zastosowaniach występuje najwyższy odsetek jednostek, które uzyskały wynik pozytywny, ale które nie powiodły się w terenie. Ocena ryzyka powinna nadać im priorytet w ramach dodatkowej weryfikacji rentgenowskiej.

Ukryte wady często pozostają w stanie uśpionym do czasu nagromadzenia się skumulowanego stresu. Niedopasowania rozszerzalności cieplnej stopniowo otwierają interfejsy HiP. Pustki skupiają ciepło, z czasem przyspieszając elektromigrację. Wibracje w pojazdach stopniowo powodują zmęczenie słabych stawów wewnętrznych.

Początkowe wypalanie i testowanie rzadko odzwierciedlają warunki długoterminowe. Awarie zwykle pojawiają się w okresach gwarancyjnych, niszcząc reputację i powodując wysokie koszty wymiany. Ten opóźniony objaw wyjaśnia, dlaczego wiele fabryk stosuje promieniowanie rentgenowskie dopiero po wystąpieniu kosztownych zwrotów.

Systemy AOI przechwytują dane wyłącznie z powierzchni płyty przy użyciu odbitego światła widzialnego, ograniczając widoczność do elementów zewnętrznych i zaokrągleń bocznych. Podejście to doskonale sprawdza się w szybkiej ocenie odsłoniętych połączeń lutowanych i rozmieszczenia komponentów.

Kontrola rentgenowska przenika przez komponenty i wiele warstw PCB przy użyciu obrazowania opartego na gęstości. Ujawnia wewnętrzne struktury, takie jak ukryte kulki BGA, przelotki i podkładki pod komponentami.

Podstawowa różnica leży w fizyce: światło odbija się od powierzchni, podczas gdy promienie rentgenowskie przenikają przez materiały z różnym tłumieniem. W przypadku nowoczesnych złożeń z ukrytymi połączeniami AOI nie dostarcza żadnych informacji o głębokości. Połączenie obu zapewnia kompleksowe pokrycie od powierzchni do rdzenia.

AOI niezawodnie wykrywa brakujące komponenty, błędy polaryzacji, nagrobki i mostki powierzchniowe na całej płytce. Walczy z każdą wadą przesłoniętą korpusami opakowań lub wewnętrznymi warstwami. Rentgen pozwala wykryć puste przestrzenie, zapadnięcie głowy w poduszkę, brak zwilżenia i niedopełnienie, które AOI całkowicie pomija.

Jednakże promieniowanie rentgenowskie jest mniej skuteczne w przypadku kosmetycznych problemów z sitodrukiem lub drobnych zanieczyszczeń powierzchni. Żadna pojedyncza technologia nie obejmuje skutecznie wszystkich typów defektów.

Fabryki osiągają najwyższy poziom zapobiegania ucieczce, stosując AOI do szeroko zakrojonych badań przesiewowych i prześwietlenia rentgenowskie do ukierunkowanej ukrytej weryfikacji połączeń. Ta wielowarstwowa strategia uwzględnia pełne spektrum potencjalnych niepowodzeń.

Inline systemy AOI, takie jak ICT-AI5146, przetwarzają płyty w ciągu kilku sekund, obsługując pełną 100% kontrolę przy szybkości produkcji przekraczającej 1 metr na minutę. Koszty inwestycyjne są umiarkowane, a zwrot z inwestycji jest szybki dzięki ograniczeniu ręcznych kontroli wizualnych.

Kontrola rentgenowska trwa dłużej — zwykle od 30 sekund do kilku minut na płytkę, w zależności od rozdzielczości i skanowanego obszaru. Wysokiej klasy systemy, takie jak ICT-7900, oferują większą przepustowość, ale nadal nie są w stanie dorównać prędkościom AOI w celu uzyskania pełnego pokrycia.

Koszty sprzętu są znacznie wyższe ze względu na lampy rentgenowskie i detektory. Koszty operacyjne obejmują wymianę rur i środki bezpieczeństwa przed promieniowaniem. Selektywne zastosowanie skutecznie równoważy te kompromisy.

AOI płynnie integruje proces post-reflow, zapewniając natychmiastową informację zwrotną i zapobiegając przesuwaniu się uszkodzonych płytek. Ta możliwość działania w czasie rzeczywistym minimalizuje pętle przeróbek. Ze względu na dłuższe czasy cykli systemy rentgenowskie są powszechnie wdrażane w trybie offline w celu pobierania próbek lub partii o znaczeniu krytycznym.

Niektóre zaawansowane konfiguracje umożliwiają wykonywanie zdjęć rentgenowskich na linii produkcyjnej w przypadku produktów o wysokiej wartości. Podejścia hybrydowe wykorzystują AOI inline dla wszystkich płytek i kierują oznaczone lub pobrane próbki jednostki do stacji rentgenowskich offline.

Systemy takie jak ICT-7100 wyróżniają się elastycznością w trybie offline dzięki programowalnemu przechylaniu w celu uzyskania ukośnego widoku. Wybór wdrożenia zależy od ilości, poziomu ryzyka i wymagań dotyczących przepustowości.

Sam AOI wystarczy w przypadku prostych jednostronnych płytek z elementami z otworami przelotowymi lub widocznymi przewodami. Dodaj zdjęcie rentgenowskie w przypadku dołączania dowolnych pakietów BGA, QFN lub LGA. Sektory o wysokiej niezawodności, takie jak motoryzacja i medycyna, wymagają stosowania obu technologii zgodnie ze standardami.

Elektronika użytkowa z gęsto ukrytymi złączami korzysta z selektywnego promieniowania rentgenowskiego w celu kontrolowania zwrotów pola. Fazy prototypowania i NPI wykorzystują szeroko zakrojone badania rentgenowskie w celu optymalizacji procesu. W produkcji seryjnej pobiera się próbki w oparciu o ryzyko i prześwietla się krytyczne elementy. Optymalna mieszanka ewoluuje wraz ze złożonością produktu i celami jakościowymi.

Najwyższej klasy fabryki wdrażają AOI natychmiast po ponownym przepływie, aby zapewnić 100% kontrolę płyty przy pełnej prędkości linii. Pozwala to wykryć błędy w umieszczeniu, defekty lutowania powierzchniowego i problemy kosmetyczne, zanim nastąpi ich połączenie. Dane z AOI zasilają statystyczną kontrolę procesu w celu dostosowania w czasie rzeczywistym.

Systemy takie jak ICT-AI5146 zapewniają kompleksowe rejestrowanie danych powierzchniowych i identyfikowalność. Ta szeroka kontrola stanowi podstawę zapewnienia jakości w produkcji wielkoseryjnej. Zapewnia to, że tylko oczywiście dobre płyty będą działać, sygnalizując natychmiastowe potrzeby przeróbek.

Wiodący producenci stosują promieniowanie rentgenowskie selektywnie w obszarach wysokiego ryzyka, takich jak macierze BGA lub moduły zasilania. Pełna kontrola flagowych produktów łączy AOI z ukierunkowanym promieniowaniem rentgenowskim w przypadku złożonych opakowań.

Na przykład połączenie ICT-AI5146 AOI z systemami rentgenowskimi ICT-7100 lub ICT-7900 umożliwia dokładną weryfikację bez tworzenia wąskich gardeł na linii. Zautomatyzowany pomiar pustek i usprawniona analiza klasyfikacji defektów. To skoncentrowane podejście wyłapuje ukryte problemy, które w przeciwnym razie uciekliby na dalszy plan.

Zaawansowane fabryki ustalają priorytety ryzyka w oparciu o typ komponentu, wagę zastosowania i historyczne dane dotyczące awarii. Deski o wysokiej niezawodności otrzymują 100% prześwietlenia rentgenowskiego krytycznych połączeń wraz z pełnym AOI.

W produktach średniego ryzyka stosuje się pobieranie próbek statystycznych za pomocą promieni rentgenowskich wyzwalanych flagami AOI lub zmianami partii. Wskaźniki zdolności procesu kierują częstotliwością próbkowania – stabilne procesy wymagają mniej weryfikacji. To podejście oparte na danych optymalizuje jakość przy jednoczesnej kontroli kosztów.

Regularne badania korelacji między wynikami AOI a wynikami badań rentgenowskich w sposób ciągły udoskonalają strategię.

Pełne prześwietlenie każdej płytki drastycznie zmniejszyłoby przepustowość i niepotrzebnie zwiększyło koszty w przypadku projektów niskiego ryzyka. Kontrolowane procesy z dojrzałymi profilami tworzą spójne, ukryte połączenia. Dane dotyczące próbkowania i możliwości zapewniają pewność statystyczną.

Normy umożliwiają weryfikację opartą na ryzyku, zamiast wymagać 100% skuteczności we wszystkich przypadkach. Skoncentrowane promieniowanie rentgenowskie na znanych słabych punktach zapewnia skuteczniejszą ochronę. Ta zrównoważona metodologia charakteryzuje sukcesy wiodących fabryk w osiąganiu niezawodności pola na poziomie ppm.

Każda płyta zawierająca komponenty zakończone dołem wymaga prześwietlenia rentgenowskiego w celu sprawdzenia ukrytych połączeń. Pakiety te dominują w nowoczesnych projektach pod względem gęstości i wydajności.

Bez penetracji jakość opiera się wyłącznie na kontroli procesu, co nie wystarcza do zapewnienia niezawodności. IPC-7095 szczegółowo omawia wymagania dotyczące kontroli BGA, w tym metod radiograficznych. Nawet pojedynczy układ BGA uzasadnia ukierunkowane wdrożenie rozwiązań rentgenowskich.

Normy takie jak AEC-Q100, ISO 13485 i IPC klasa 3 wymagają weryfikacji ukrytych połączeń lutowanych. Sektory te tolerują prawie zerowe awarie pól ze względu na konsekwencje dla bezpieczeństwa.

Audyty regulacyjne szukają w szczególności dowodów radiograficznych na krytycznych połączeniach. Ryzyko wycofania produktu lub odpowiedzialności znacznie przewyższa koszty kontroli. Wiodący dostawcy wdrażają zarówno AOI, jak i prześwietlenie jako standardową praktykę.

Moduły mocy i konwertery podlegają podwyższonym naprężeniom termicznym, które wzmacniają efekt pustki. Duże podkładki termiczne na QFN ukrywają potencjalne gorące punkty. Pustka ma bezpośredni wpływ na obsługę prądu i rozpraszanie ciepła.

Do trybów awarii zalicza się przegrzanie i przedwczesną degradację. Weryfikacja rentgenowska zapewnia zgodność parametrów cieplnych ze specyfikacjami.

Główni producenci OEM często określają kontrolę radiograficzną w umowach z dostawcami w przypadku złożonych zespołów. Normy takie jak IPC-7095 i J-STD-001 określają kryteria ukrytych połączeń.

Zgodność z umową wymaga udokumentowanych wyników badań rentgenowskich. Wymogi identyfikowalności korelują dane kontrolne z numerami seryjnymi. Spełnienie tych wymagań pozwala uniknąć niepowodzeń kwalifikacyjnych i strat biznesowych.

Ulepszenia procesu zredukowały, ale nie wyeliminowały ukrytych defektów nowoczesnego rozpływu bezołowiowego. Badania pokazują, że współczynnik pustki wynosi średnio 10-20%, nawet w liniach kontrolowanych. Liczba wystąpień HiP wzrasta wraz z większymi pakietami i wypaczeniami.

Dane terenowe konsekwentnie łączą ukryte problemy ze znacznymi kosztami gwarancji. Błędne przekonanie wynika z polegania wyłącznie na wskaźnikach zdawalności AOI. Rzeczywisty przekrój poprzeczny i pobieranie próbek rentgenowskich ujawniają prawdziwą częstość występowania.

Wczesne systemy rentgenowskie były rzeczywiście powolne, ale nowoczesny sprzęt, taki jak ICT-7900, przy zautomatyzowanej obsłudze osiąga czasy cykli poniżej 30 sekund. Konfiguracje inline obsługują produkcję o dużym zróżnicowaniu.

Selektywne zastosowanie w obszarach krytycznych utrzymuje ogólną wydajność. Obliczenia ROI pokazują, że oszczędności w zakresie zapobiegania przewyższają wpływ na czas cyklu. Wiodące fabryki codziennie udowadniają zgodność objętościową.

Próbkowanie statystyczne zapewnia pewność stabilnych procesów, ale pomija różnice specyficzne dla partii. Zdarzenia wymykające się spod kontroli, takie jak zmiany partii wklejania lub zmiany profilu, wpływają na całe przebiegi. Standardy o wysokiej niezawodności coraz częściej wymagają większego zasięgu.

Podczas pobierania próbek istnieje ryzyko ucieczki, które kumuluje się w kosztownych problemach terenowych. Pełna weryfikacja lub weryfikacja oparta na ryzyku zapewnia doskonałą ochronę.

Promieniowaniu rentgenowskiemu brakuje szybkości i rozdzielczości, aby skutecznie wykrywać defekty powierzchniowe na całych płytach. Całkowicie pomija polaryzację, brakujące części i problemy kosmetyczne. Koszt jednej płytki gwałtownie wzrósłby przy pełnym pokryciu promieniowaniem rentgenowskim.

Technologie te zasadniczo dotyczą różnych klas defektów. Optymalna jakość wymaga, aby oba elementy pełniły uzupełniające się role.

AOI specjalizuje się w weryfikowaniu wyglądu i umiejscowienia powierzchni z niezrównaną szybkością i zasięgiem. Jednak niezawodność nowoczesnych PCBA w coraz większym stopniu zależy od integralności połączeń lutowanych ukrytych pod pakietami.

Rentgen zapewnia kluczową widoczność strukturalną, której optyka nie jest w stanie zapewnić. jak działa kontrola rentgenowska w PCBA, ujawnia prawdziwe tworzenie się połączeń poprzez obrazowanie gęstości. Wady ukryte, takie jak puste przestrzenie i HiP, powodują opóźnione awarie pola pomimo doskonałych wyników AOI.

Wiodące fabryki osiągają jakość na poziomie ppm poprzez strategiczne połączenie obu technologii. Prawdziwa niezawodność wymaga kontroli wykraczającej poza to, co widzi oko lub kamera.

Zaawansowany AOI 3D poprawia pomiar wysokości, ale nadal nie może penetrować nieprzezroczystych materiałów ani widzieć pod komponentami. Tło: AOI opiera się na odbiciu światła i triangulacji do rekonstrukcji 3D. Zasada: Światło nie przechodzi przez metalowe opakowania ani lut. Zastosowanie: Nawet systemy najwyższej klasy całkowicie pomijają puste przestrzenie lub HiP, co potwierdzają przekrojowe badania walidacyjne.

Proste płytki SMT z otworami przelotowymi lub widocznymi złączami, bez BGA/QFN. Tło: Starsze konstrukcje z komponentami ołowiowymi umożliwiają pełne pokrycie obrazu/AOI. Zasada: Ryzyko proporcjonalne do liczby ukrytych stawów. Zastosowanie: Gadżety konsumenckie bez części zakończonych od dołu często wystarczą z samym AOI, podczas gdy żadna płytka o wysokiej niezawodności nie jest w stanie tego zrobić.

Brak mierzalnego wpływu w dawkach kontrolnych. Tło: Przemysłowe promieniowanie rentgenowskie wykorzystuje źródła o niskiej energii, znacznie poniżej progów uszkodzeń. Zasada: Dawka porównywalna z promieniowaniem tła na przestrzeni lat. Zastosowanie: Powtarzane kontrole podczas opracowywania procesu nie wykazują pogorszenia jakości w przyspieszonych testach trwałości.

Inline dla linii krytycznych o dużym natężeniu; offline w celu pobierania próbek/elastyczności. Tło: Inline integruje się z przepływem SMT. Zasada: kompromis między szybkością a rozdzielczością. Zastosowanie: Motoryzacja, często wbudowana w 100% na tablicach klawiszowych; pobieranie próbek w trybie offline ogólnej elektroniki.

6-18 miesięcy dzięki zmniejszonej liczbie usterek w terenie i przeróbkom. Tło: zapobiega kosztownym zwrotom. Zasada: Wczesne wykrycie defektu pozwala zaoszczędzić wielokrotności w dalszej części procesu. Zastosowanie: Sektory o wysokiej niezawodności szybko odzyskują inwestycje dzięki uniknięciu roszczeń gwarancyjnych.